Berechnung der Zeitnorm für die Leistungserbringung. Berechnung der technischen Zeitnorm

Entwicklung technologischer Prozess endet in der Regel mit der Festlegung technischer Zeitstandards für jeden Vorgang. Technologischer Betrieb Maschinenbauproduktion ist das wichtigste Gestaltungselement des technologischen Prozesses. Als Kriterium für die Machbarkeit seiner Konstruktion unter Berücksichtigung der Gegebenheiten dienen die Bearbeitungszeit des Werkstücks und die Kosten für die Durchführung des Vorgangs Produktionsprogramm und bestimmte organisatorische Spezifikationen. Die technische Zeitnorm, die den Zeitaufwand für die Durchführung einer Operation bestimmt, dient als Grundlage für die Bezahlung der Arbeit eines Maschinenbedieners und die Berechnung der Kosten eines Teils und eines Produkts. Auf der Grundlage technischer Zeitnormen wird die Dauer des Produktionszyklus, die erforderliche Anzahl von Maschinen, Werkzeugen, Arbeitern berechnet und die Produktionsfläche von Abschnitten und Werkstätten bestimmt. Die Stückzeit ist einer der Hauptfaktoren für die Beurteilung der Perfektion des technologischen Prozesses und die Wahl der fortschrittlichsten Option zur Bearbeitung des Werkstücks.

Die Arbeitsintensität steht im Zusammenhang mit dem oben Gesagten, da dadurch Zeit und damit Kosten reduziert werden. Allerdings verwechseln Führungskräfte häufig die Nutzung von Arbeitszeit und Arbeit mit der Arbeitsintensität, was jedoch seine Grenzen hat. Wie hoch ist also die Arbeitsintensität?

Die Arbeitsintensität kann als Kondensationsgrad pro Zeiteinheit charakterisiert werden. Eine erhöhte Arbeitsintensität bringt mehr Arbeit, Muskel- und Nervenspannung mit sich, und ihre Freisetzung ist durch die menschlichen Fähigkeiten begrenzt. Bei normaler Arbeit und einer genau definierten Zeit für eine bestimmte Aufgabe besteht das Ziel darin, eine mittlere Arbeitsintensität bei normaler, normaler Anstrengung zu erreichen, wenn die Müdigkeit durch normale Ruhezeiten beseitigt wird. In diesen Fällen treten keine negativen Phänomene und keine Stresssituationen auf, die unter anderem die Qualität und ggf. die Arbeitssicherheit beeinträchtigen.

Die technische Zeitnorm wird auf der Grundlage der Berechnung der Schneidbedingungen unter Berücksichtigung der vollständigen Nutzung der Schneideigenschaften des Werkzeugs und der Produktionskapazitäten der Ausrüstung ermittelt.

Die Norm der Hauptzeit (To) ist die Norm der Zeit, um das unmittelbare Ziel eines bestimmten technologischen Vorgangs oder Übergangs zu einer quantitativen und qualitativen Veränderung des Arbeitsgegenstandes zu erreichen.

Bei der Beurteilung der Arbeitsintensität ist es notwendig, zwischen den Qualifikationen eines erfahrenen Technikers – Träger des Know-hows seines Berufs – und eines unerfahrenen Technikers zu unterscheiden bzw. die Fähigkeiten des Arbeiters nicht mit seinen Qualifikationen zu verwechseln. Die auszuführenden Arbeiten müssen Inhalt der Qualifizierungsklasse sein und der Komplexität der durchgeführten Arbeiten entsprechen!

Bei der Erfüllung der ihm übertragenen Aufgaben arbeitet jeder der Arbeiter mit unterschiedlicher Intensität, die hauptsächlich von seinen körperlichen und geistigen Eigenschaften abhängt. Der Arbeitnehmer beeinflusst, je nachdem, wie er stimuliert wird, seine Arbeitsintensität und damit die Produktivität seiner Arbeitsweise. Eine erhöhte Arbeitsintensität kann nicht berücksichtigt werden.

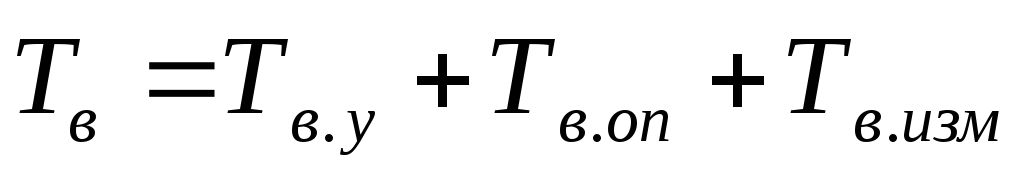

Nebenzeitnorm (Tv) ist die Zeitnorm für die Durchführung von Aktionen, die die Möglichkeit schaffen, die Hauptarbeit auszuführen, die das Ziel eines technologischen Vorgangs oder Übergangs ist, und die mit jedem Produkt oder nach einer bestimmten Anzahl davon wiederholt wird.

TV = tset. + tper. + tmess.+ tadm.

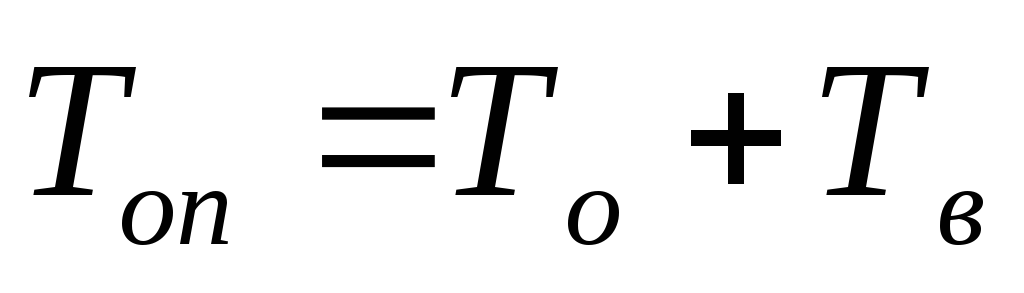

Die Betriebszeitnorm (oben) ist die Zeitnorm für die Durchführung eines technologischen Vorgangs, bestehend aus der Summe der Normen der Haupt- und Nebenzeit.

Nichteinhaltung der vorgeschriebenen technischen Disziplin. Verstoß gegen Hygiene- und Sicherheitsvorschriften. Im Einzelfall kann eine ausreichende Arbeitsintensität ermittelt werden. Wo keine Ermüdung oder Unaufmerksamkeit gegenüber dem Risiko von Flickwerk und Verstößen gegen Sicherheitsvorschriften besteht.

Wenn die körperliche und geistige Stärke einer Person in der Zeit zwischen den Schichten wiederhergestellt wird. Die normalisierte Aktivität wird in Operationen unterteilt, Berechnungen werden automatisch durchgeführt, inkl. die entsprechenden Koeffizienten, gefolgt von einem Eintrag in der Kopfzeile der technologischen Operation.

Dies erfolgt automatisch durch Berechnung der Bearbeitungs- und Eilgangbewegung je nach Maschinentyp und Schneidwerkzeugbedingungen. Meist werden hier jedoch Beschleunigungen und Verzögerungen aufgrund von Änderungen der Werkzeugbahn oder der Werkzeugwechselzeit nicht berücksichtigt, wodurch die Praxis dann um einen Faktor korrigiert wird. Sie müssen außerdem Zeit zum Spannen und Lösen des Werkstücks auf der Maschine hinzufügen, für die normalerweise Spezifikationen verfügbar sind, oder Erfahrung, um einen qualifizierten Kostenvoranschlag zu erhalten.

Oben = Das + Fernseher

Die Arbeitsplatzinstandhaltungszeit (Tobs) ist ein Teil der Stückzeit, die der Auftragnehmer aufwendet, um die technische Ausrüstung in betriebsbereitem Zustand zu halten und sie und den Arbeitsplatz zu pflegen. Die organisatorische Dienstzeit wird als Prozentsatz der Betriebszeit ermittelt.

Tobs = %Top

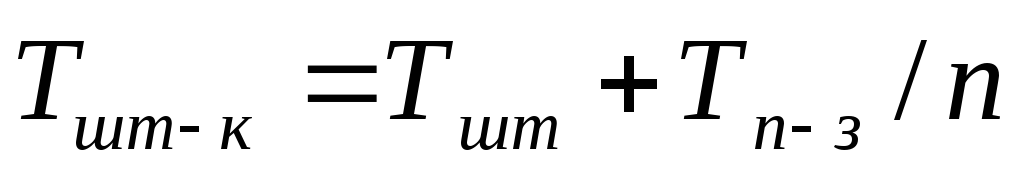

Die Norm der Stückzeit ist die Zeitspanne, die für die Ausführung einer Arbeitsmenge benötigt wird, die der Rationierungseinheit entspricht.

Tsht = Top + Tobs

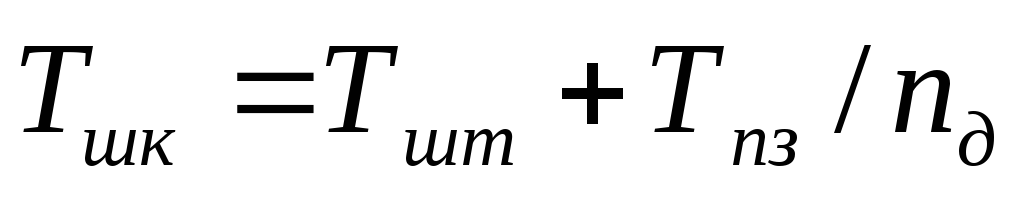

Die Normen der Stückzeit (Tsht.k.) bestehen aus der Norm der Vorbereitungs- und Endzeit für eine Charge verarbeiteter Produkte und den Normen der Stückzeit.

Tsht.k. = Tsht +

Die Norm der Vorbereitungs- und Endzeit (T p-z) ist die Zeitnorm, um Arbeiter und Produktionsmittel auf die Durchführung eines technologischen Vorgangs vorzubereiten und sie nach dessen Abschluss in ihren ursprünglichen Zustand zu versetzen.

Die Vorbereitungs- und Endzeit bei der Bearbeitung auf CNC-Maschinen umfasst die Zeit, die für das Kennenlernen der Unterlagen und die Prüfung des Werkstücks aufgewendet wird – 4 Minuten;

Für die Einweisung des Kapitäns - 2 Minuten; für die Montage der Arbeitskörper der Maschine oder Spannvorrichtung - 4 Minuten; um das Programm zu installieren - 2 Minuten; insgesamt für eine Reihe von Techniken - 12 Minuten. Für alle CNC-Maschinen wurde ein einziger Standard übernommen – 12 Minuten.

Berechnung für 005 Drehen – Schraubenschneiden

1. Bestimmen Sie die Hauptzeit für den Vorgang S. 66:

Zu \u003d ∑Tm \u003d 0,15 + 0,27 + 0,04 + 0,035 + 0,025 + 0,01 + 0,025 + 0,14 + 0,08 + 0,75 + 0,07 + 0,098 + 0,15 + 0,134 + 0,04 + 0,025 + 0,01 = 2,178

2. Nebenzeit ermitteln Seite 66:

TV = t + t + t + t × K = 0,1 + 0,1 + 0,04 + 0,02 × 8 = 0,4

3. Betriebszeit ermitteln S. 66:

Top = To + TV = 2,178 + 0,4 = 2,578

4. Bestimmen Sie die Zeit für die Wartung des Arbeitsplatzes Seite 66:

Tobs = 10 % Oben = = 0,25

5. Wir bestimmen die Zeit für Ruhe und persönliche Bedürfnisse S. 66:

Todd = 4 % Oben = = 0,103

6. Bestimmen Sie die Stückzeit S. 66:

Tsht = Top + Todd + Tobs = 2,578 + 0,103 + 0,25 = 2,931

7. Wir legen den Vorbereitungs- und Endzeitpunkt fest:

8. Stück für Stück ermitteln - Berechnungszeit S. 66:

Tsht.k. = Tsht + = 2,931 + = 2,943

2.9.1 Rationierung der Vorgänge an Universalmaschinen mit manueller Steuerung.

Definition der wichtigsten (technologischen) Zeit.

Die Hauptzeit wird durch die Berechnungsformeln für die entsprechende Arbeitsart und für jeden technologischen Übergang (T o1, T o2, ..., T o n) bestimmt.

Die wichtigste (technologische) Zeit für die Operation:

wobei n die Anzahl der technologischen Übergänge ist.

Definition der Nebenzeit.

Für Geräte, die für die Ausführung von Einzelübergangsarbeiten mit konstanten Betriebsarten in einem Arbeitsgang ausgelegt sind (Mehrfachschneide-, Hydrokopier-, Verzahnungs-, Räum-, Gewindeschneidemaschinen), wird die Nebenzeit T für den Arbeitsgang angegeben, einschließlich der Zeit für den Ein- und Ausbau der Werkstück.

Die Hilfszeit für den Vorgang wird durch die Formel bestimmt:

wo t Mund - die Zeit zum Ein- und Ausbau des Teils, gegeben durch die Art der Vorrichtung, unabhängig vom Maschinentyp, min;

t Spur – die mit dem Übergang verbundene Zeit, gegeben durch Maschinentypen, min;

t' Spur – Zeit, die nicht im mit dem Übergang verbundenen Zeitkomplex enthalten ist, min;

t meas – Zeit für Kontrollmessungen nach Ende der Oberflächenbehandlung. Die Zeit für Kontrollmessungen wird nur in den Fällen berücksichtigt, in denen sie nicht mit der Hauptzeit überlappt oder nicht in den mit dem Übergang verbundenen Zeitkomplex eingeht, min;

Kt in - Korrekturfaktor für Nebenzeit, min.

Definition der Betriebszeit:

, Mindest

, Mindest

wo T ungefähr - die Hauptzeit für die Verarbeitung;

T in - Nebenzeit für die Bearbeitung, min.

Bestimmung der Zeit für die Instandhaltung des Arbeitsplatzes und der persönlichen Bedürfnisse.

Die Zeit für die Aufrechterhaltung des Arbeitsplatzes, Ruhe und persönliche Bedürfnisse wird als Prozentsatz der Betriebszeit gemäß normativen Nachschlagewerken ermittelt.

Standardzeit:

Dabei sind α obs und α voln die Zeit für die Wartung des Arbeitsplatzes und die Zeit für Ruhe und persönliche Bedürfnisse, ausgedrückt als Prozentsatz der Betriebszeit.

Definition der Vorbereitungs- und Abschlusszeit.

Die Vorbereitungs- und Endzeit T pz wird auf eine Teilecharge normiert und ein Teil davon pro Teil in die Stückberechnungszeit eingerechnet:

, Mindest

, Mindest

wobei n d die Anzahl der Teile in der Charge ist.

2.9.2 Rationierungsoperationen auf Universal- und Mehrzweck-CNC-Maschinen.

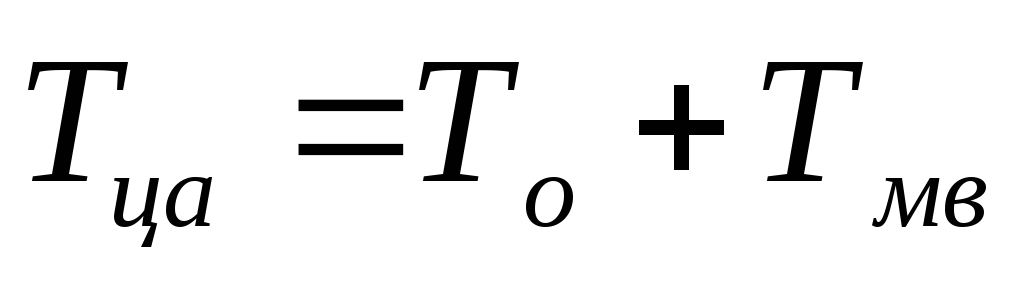

Die Norm der Zeit und ihre Bestandteile:

, Mindest

, Mindest

wobei T tsa die Zykluszeit des automatischen Betriebs der Maschine gemäß dem Programm ist, min.

, Mindest

, Mindest

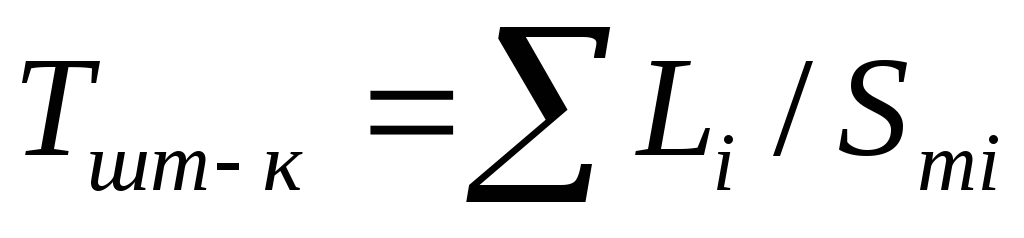

wo T o - die hauptsächliche (technologische) Zeit für die Bearbeitung eines Teils wird durch die Formel bestimmt:

, Mindest

, Mindest

wobei L i die Länge des Weges ist, den das Werkzeug oder Teil in Vorschubrichtung bei der Bearbeitung des i-ten technologischen Abschnitts zurücklegt (unter Berücksichtigung von Eintauchen und Nachlauf), mm;

S mi - Minutenvorschub im i-ten technologischen Abschnitt, mm/min;

Tm-v - Maschinenhilfszeit gemäß Programm (zum Zuführen eines Teils oder Werkzeugs von den Startpunkten zu den Bearbeitungszonen und zum Zurückziehen, Einstellen des Werkzeugs auf eine Größe, Wechseln eines Werkzeugs, Ändern der Größe und Richtung des Vorschubs), die Zeit der technologischen Pausen, min.

, Mindest

, Mindest

wobei T v.y die Zeit ist, die das Teil manuell oder mit einer Hebebühne ein- und ausbaut, min;

T v.op - mit dem Vorgang verbundene Hilfszeit (nicht im Steuerprogramm enthalten), min;

Т v.meas – zusätzliche überlappungsfreie Zeit für Messungen, min;

K t in - Korrekturfaktor für die Zeit der manuellen Hilfsarbeiten, abhängig von der Werkstückcharge;

α tech, α org, α otd – Zeit für technische, organisatorische Instandhaltung des Arbeitsplatzes, für Ruhe und persönliche Bedürfnisse für Service aus einer Hand, % der Betriebszeit.

Die Zeitnorm für das Einrichten der Maschine wird als Zeit für vorbereitende und abschließende Arbeiten zur Bearbeitung von Teilechargen unabhängig von der Chargengröße dargestellt und durch die Formel bestimmt:

wo T p-31 - die Norm der Zeit bis zum Eingang einer Bestellung, der technologischen Dokumentation zu Beginn der Arbeit und der Lieferung am Ende der Schicht, min; T p-31 = 12min;

T p-32 - die Zeitnorm für die Einrichtung einer Maschine, Vorrichtung, eines Werkzeugs, Softwaregeräten, min;

T pr.arr - die Zeitnorm für die Probebearbeitung (des ersten Teils), min.

Die technische Rationierung erfolgt für den Vorgang 015 „Drehmaschine mit PU“ und den Vorgang 025 „Komplex mit PU“.

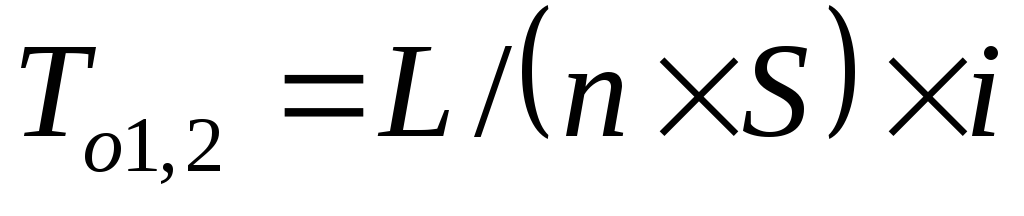

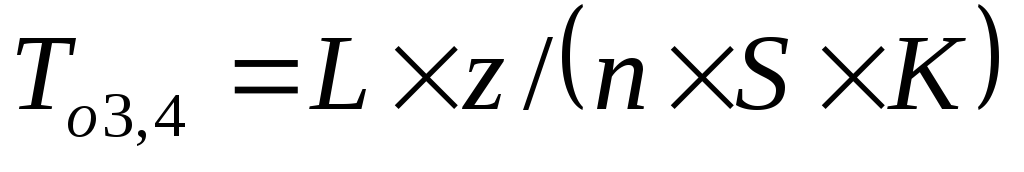

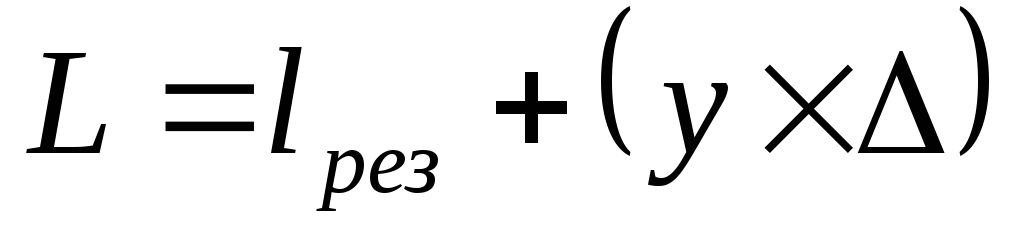

Die Hauptverarbeitungszeit (technologisch) für jeden Übergang wird durch die Formel bestimmt:

, Mindest

, Mindest

, Mindest

, Mindest

, Mindest

, Mindest

wo l schnitt - Schnittlänge, mm

y, ∆ - Vorschub- oder Nachlaufwert, mm

L ist die Bahnlänge des Schneidteils des Werkzeugs, mm.

ich – Anzahl der Durchgänge.

L 1 \u003d 45 + 4 \u003d 49 mm;

L 2 \u003d 45 + 4 \u003d 49 mm;

T o1 = 49 / (750 × 0,19) × 2 = 0,68 min;

T o2 \u003d 49 / (1000 × 0,19) × 2 \u003d 0,51 min;

T o 3 \u003d 10 × 12 / (1600 × 0,16) \u003d 0,46 min;

T o 4 \u003d 8,5 × 12 / (800 × 0,16) \u003d 0,79 min;

Die Hauptbearbeitungszeit pro Arbeitsgang ergibt sich aus der Formel.

Es könnte nützlich sein zu lesen:

- Kiewer Theologische Akademie und Seminar;

- Biografie des Bischofs von Armawir und Labinsk Ignatius;

- Herodes Agrippa. Herodes und Agrippa. Herodes: Antipas, Agrippa I., Agrippa II;

- Hadrian, Kaiser von Rom. Geschichte und Ethnologie. Daten. Veranstaltungen. Fiktion. Adrian, Wissenschaftler und Schriftsteller;

- Vom Heidentum zum Imperium. Geheimnisse des russischen Glaubens. Vom Heidentum zum Imperium Andrei Kurbsky Biografie;

- Die Gefühle zwischen Victoria Daineko und Alexey Vorobyov flammten erneut auf. Vika Daineko Alexey Vorobyov, warum sie sich getrennt haben;

- Offenes Interview mit Yegor Creed für TOPBEAUTY (Vollversion) Neues Interview mit Yegor Creed;

- Längst vergessene Dinge aus der UdSSR, die wir ständig genutzt haben!;