Розрахунок норми часу виконання роботи.

Техніка Розробкатехнологічного процесу зазвичай завершується встановленням технічних норм часу кожної операції. Технологічна операціямашинобудівного виробництва є основним розрахунковим елементом технологічного процесу. Час обробки заготівлі та собівартість виконання операції є критерієм, що характеризує доцільність її побудови з урахуванням заданоївиробничої програми та певних організаційно –технічних умов

. Технічна норма часу, визначальна витрати часу виконання операції, служить основою оплати роботи станочнику, калькуляції собівартості деталі і вироби. На основі технічних норм часу розраховуються тривалість виробничого циклу, потрібна кількість верстатів, інструментів, робітників, визначається виробнича площа дільниць та цехів. Норма штучного часу є одним із основних факторів для оцінки досконалості технологічного процесу та вибору найбільш прогресивного варіанту обробки заготівлі.

Інтенсивність роботи пов'язана з вищевикладеним, оскільки вона скорочує час і, отже, витрати. Проте керівники часто плутають використання робочого дня та роботу з інтенсивністю праці, яка, проте, має обмеження. Отже, якою є інтенсивність роботи?

Інтенсивність роботи можна охарактеризувати як ступінь конденсації за одиницю часу. Підвищена інтенсивність роботи приносить підвищену роботу, м'язову та нервову напруженість, а її випуск обмежується можливостями людини. При нормальній роботі та чітко визначеному часі для цього завдання метою є досягнення середньої інтенсивності роботи з нормальним, нормальним зусиллям, коли втома видаляється при нормальному відпочинку. У цих випадках немає негативних явищ і немає стресових ситуацій, які, серед іншого, впливають на якість і, за необхідності, на безпеку роботи.

Технічну норму часу визначають з урахуванням розрахунку режимів різання з урахуванням повного використання ріжучих властивостей інструменту та виробничих можливостей устаткування.

Оцінюючи інтенсивність роботи, необхідно розрізняти кваліфікацію досвідченого техніка - носія ноу-хау його професії - і техніку новачка, або плутати вміння працівника з його кваліфікацією. Робота, яка має бути виконана, має бути змістом кваліфікаційного класу та повинна відповідати складності виконаної роботи!

Виконуючи поставлені завдання, кожен із працівників працює з різним ступенем інтенсивності, що в основному залежить від їх фізичних та розумових характеристик. Працівник, залежно від того, як він стимулюється, впливає на його інтенсивність роботи і, отже, на продуктивність праці за його підходом до поставлених завдань. Підвищена інтенсивність роботи може бути розглянута.

Норма допоміжного часу (Тв) – це норма часу для здійснення дій, створюють можливість виконання основний роботи, що метою технологічної операції чи переходу, і повторюваних з кожним виробом чи через певне їх число.

Тв = tуст. + tпер. + tізм. + tдод.

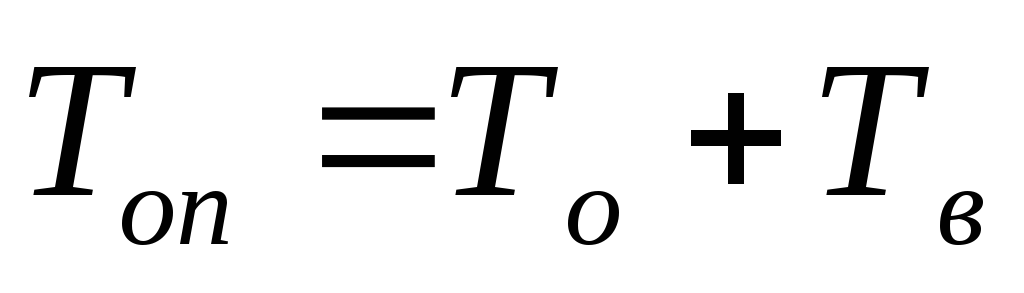

Норма оперативного часу (Топ) – це норма часу виконання технологічної операції, що складається із суми норм основного та допоміжного часу.

Недотримання запропонованої технологічної дисципліни. Порушення правил гігієни та безпеки. Адекватну інтенсивність роботи можна визначити у випадках. Де немає втоми чи неуважності до ризику клаптевої роботи та порушення правил безпеки.

Коли фізичні та психічні сили людини відновлюються у часі між змінами. Нормалізована діяльність поділяється на операції, розрахунки виконуються автоматично, зокрема. відповідних коефіцієнтів, за якими слідує вхід у заголовок технологічної операції.

Це робиться автоматично шляхом розрахунку механічної обробки та швидкого переміщення залежно від типу верстата та умов ріжучого інструменту. Зазвичай, прискорення та уповільнення через зміни шляху інструменту або часу зміни інструменту тут не включені, що потім коригує практику за коефіцієнтом. Також необхідно додати час для затиску та ослаблення заготівлі на машині, для якої зазвичай доступні нормативи, або досвід отримання кваліфікованої оцінки.

Топ = То + Тв

Час обслуговування робочого місця (Тобс) являє собою частину штучного часу, що витрачається виконавцем на підтримку засобів технологічного оснащення у працездатному стані та догляд за ним та робочим місцем. Час організаційного обслуговування визначається у відсотках до оперативного часу.

Тобс = % Топ

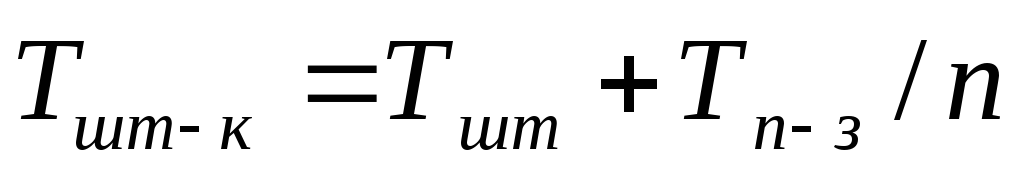

Норма штучного часу – це нома часу виконання обсягу роботи, рівної одиниці нормування.

Тшт = Топ + Тобс

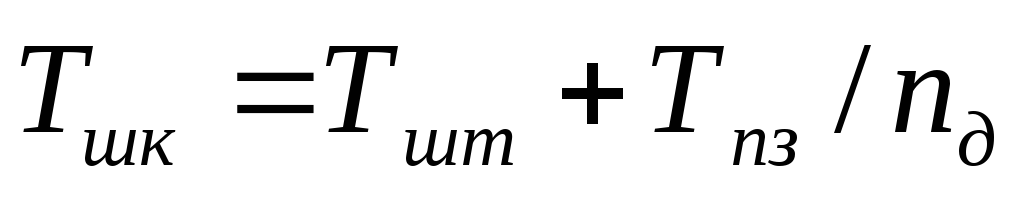

Норми штучно – калькуляційного часу (Тшт.к.) складається з норми підготовчо – заключного часу на партію оброблюваних виробів і норм штучного часу.

Тшт. = Тшт +

Норма підготовчо - заключного часу (Т п-з) - це норма часу на підготовку робітників та засобів виробництва до виконання технологічної операції та приведення їх у початковий стан після її закінчення.

Підготовчо – заключний час при обробці на верстатах з ЧПУ складається із витрат часу на ознайомлення з документами та огляд заготівлі – 4 хв.;

На інструктаж майстра – 2 хв.; на встановлення робочих органів верстата або затискного пристрою – 4 хв.; на встановлення програми – 2 хв.; разом на комплекс прийомів - 12 хв. Прийнято єдину норму для всіх верстатів з ЧПУ – 12 хв.

Розрахунок на 005 Токарно - гвинторізну операцію

1. Визначаємо основний час на операцію стор.

То = ? + 0,04 + 0,025 + 0,01 = 2,178

2. Визначаємо допоміжний час стор.

Тв = t + t + t + t × K = 0,1 + 0,1 + 0,04 + 0,02 × 8 = 0,4

3. Визначаємо оперативний час стор.

Топ = То + Тв = 2,178 + 0,4 = 2,578

4. Визначаємо час на обслуговування робочого місця стор.

Тобс = 10% Топ = = 0,25

5. Визначаємо час на відпочинок та особисті потреби стор.

Тотд = 4% Топ = = 0,103

6. Визначаємо штучний час стор.

Тшт = Топ + Тотд + Тобс = 2,578 + 0,103 + 0,25 = 2,931

7. Визначаємо підготовчо-заключний час:

8. Визначаємо штучно - калькуляційний час стор.

Тшт. = Тшт + = 2,931 + = 2,943

2.9.1 Нормування операцій на універсальних верстатах із ручним управлінням.

Визначення основного (технологічного) часу.

Основний час визначається за розрахунковими формулами для відповідного виду робіт і по кожному технологічному переходу (Т о1, Т о2, …, Т o n).

Основний (технологічний) час на операцію:

де n - Число технологічних переходів.

Визначення допоміжного часу.

Для обладнання, розрахованого на виконання одноперехідних робіт з постійними режимами в одній операції (верстати багаторізцеві, гідрокопіювальні, зубообробні, протяжні, різьбообробні) допоміжний час Т дано на операцію, включаючи час на встановлення та зняття заготовки.

Допоміжний час на операцію визначаються за такою формулою:

де t вуст - час на встановлення та зняття деталі, дано за видами пристроїв незалежно від типів верстатів, хв;

t пер - час, пов'язаний з переходом, дано за типами верстатів, хв;

t' пер – час, що не увійшов до комплексу часу, пов'язаного з переходом, хв;

t ізм – час на контрольні виміри після закінчення обробки поверхні. Час на контрольні виміри включається лише у випадках, коли він не перекрито основним часом або увійшло комплекс часу, що з переходом, хв;

Kt - поправочний коефіцієнт на допоміжний час, хв.

Визначення оперативного часу:

, хв

, хв

де То – основний час на обробку;

Т в - Допоміжний час на обробку, хв.

Визначення часу на обслуговування робочого місця та особисті потреби.

Час на обслуговування робочого місця, відпочинок та особисті потреби визначається у відсотках від оперативного часу за нормативними довідниками.

Норма штучного часу:

де α обс і α олн – час обслуговування робочого місця і час відпочинку і особисті потреби, виражене у відсотках від оперативного часу.

Визначення підготовчо-заключного часу.

Підготовчо-заключний час Т пз нормується на партію деталей, і частина його, що припадає на одну деталь, включається до норми штучно-калькуляційного часу:

, хв

, хв

де n д - кількість деталей у партії.

2.9.2 Нормування операцій на універсальних та багатоцільових верстатах з ЧПУ.

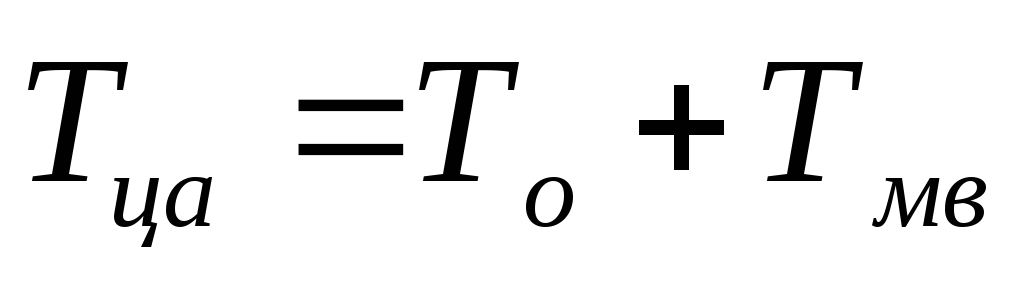

Норма часу та її складові:

, хв

, хв

де Т ца – час циклу автоматичної роботи верстата за програмою, хв.

, хв

, хв

де Т о - основний (технологічний) час на обробку однієї деталі визначається за формулою:

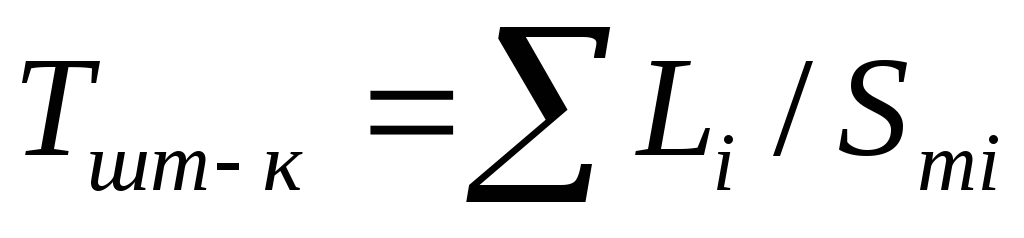

, хв

, хв

де L i – довжина шляху прохідного інструментом або деталлю у напрямку подачі при обробці i-ої технологічної ділянки (з урахуванням врізання та перебігу), мм;

S mi – хвилинна подача на i-му технологічному ділянці, мм/хв;

Т м-в - машинно-допоміжний час за програмою (на підведення деталі або інструменту від вихідних точок в зони обробки та відведення, встановлення інструменту на розмір, зміну інструменту, зміна величини та напрями подачі), час технологічних пауз, хв.

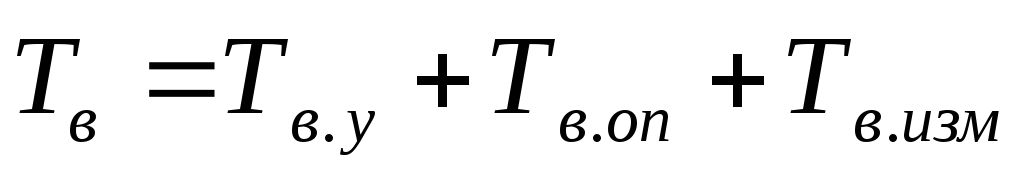

, хв

, хв

де Т в.у - час на встановлення та зняття деталі вручну або підйомником, хв;

Т в.оп - допоміжний час, пов'язаний з операцією (що не увійшло в керуючу програму), хв;

Т в.ізм – допоміжний час, що не перекривається на вимірювання, хв;

К t в - поправочний коефіцієнт на час виконання ручної допоміжної роботи в залежності від партії деталей, що обробляються;

α тих, ?

Норма часу на налагодження верстата подається як час на прийоми підготовчо-заключної роботи з обробки партій деталей незалежно від розміру партії та визначається за формулою:

де Т п-31 - норма часу на отримання наряду, технологічної документації на початку роботи та здавання наприкінці зміни, хв; Т п-31 = 12 хв;

Т п-32 - норма часу на налагодження верстата, пристрої, інструменту, програмних пристроїв, хв;

Т пр.обр - норма часу на пробну обробку (першої деталі), хв.

Технічне нормування проводиться для операції 015 «Токарна з ПУ» та операції 025 «Комплексна з ПУ».

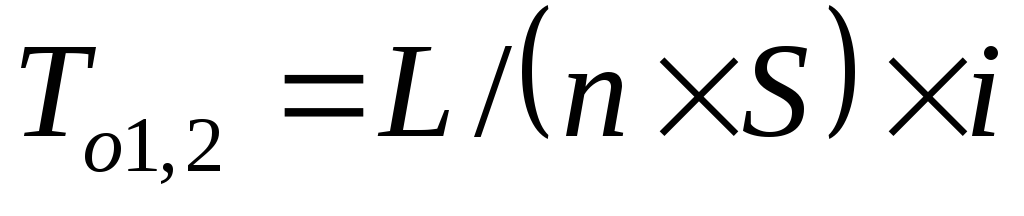

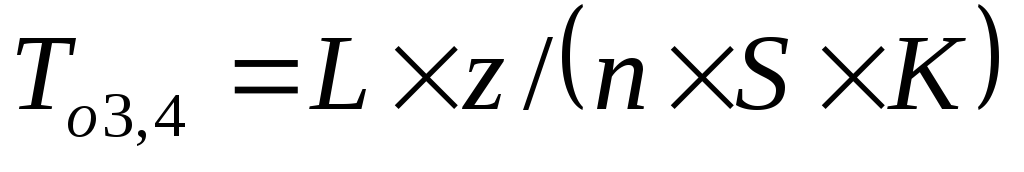

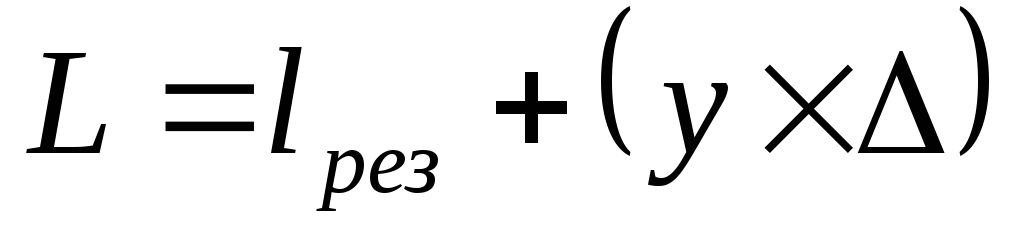

Основний (технологічний) час обробки для кожного переходу визначається за формулою:

, хв

, хв

, хв

, хв

, хв

, хв

де l різ - Довжина різання, мм

y, ∆ - величина врізання або перебігу, мм

L - Довжина шляху ріжучої частини інструменту, мм.

i – кількість проходів.

L 1 = 45 + 4 = 49мм;

L 2 = 45 + 4 = 49мм;

T o1 = 49 / (750 × 0,19) × 2 = 0,68 хв;

T o2 = 49 / (1000 × 0,19) × 2 = 0,51 хв;

T o 3 = 10 × 12 / (1600 × 0,16) = 0,46 хв;

T o 4 = 8,5×12/(800 × 0,16)=0,79хв;

Основний час обробки на операцію визначається за такою формулою.

Можливо, буде корисно почитати:

- Сумісність Риб і Риб: безкорислива любов чи нестабільні відносини Сумісність по гороскопу риби немов;

- Як повернути коханого чоловіка без спілкування - перевірені змови сильних відунів Як повернути людину до себе;

- Сколеціфобія та боротьба з нею;

- Експерти висловилися за продовження роботи МКС;

- Будова та життєдіяльність інфузорій на прикладі інфузорії-туфельки;

- Архієпископ Іонафан (Єлецьких): Біля витоків народження Української Православної Церкви;

- Влада курганської області не платить регіональний маткапітал Губернатор Осипов виконує федеральні установки на прозорість виборів;

- Салат з пекінською капустою та крабовими паличками Салат пекінською капустою кукурудзою крабовими;