Montage und Demontage des Mopedmotors Orion. Phasen der Selbstzerlegung-Montage des Alpha-Moped-Motors

Wenn Sie sich entscheiden, ein Moped in Teile zu zerlegen, gehen Sie dieses Problem auf organisierte Weise an und berücksichtigen Sie das Design des Mopeds und die Beziehung seiner Teile. Dieser Artikel wird Ihnen dabei helfen.

Wenn Ihr Mopedmodell mit einer Kunststoffverkleidung ausgestattet ist, beginnen Sie mit der Demontage. Schrauben Sie zuerst den Kofferraum (falls vorhanden) ab, lösen Sie dann die Schrauben und entfernen Sie die Verkleidung des Hecks des Mopeds. Entfernen Sie den Sattel, nachdem Sie alle Befestigungselemente gelöst haben, dann können Sie den hinteren Kotflügel des Mopeds entfernen. Fahren Sie mit der Frontverkleidung fort. Entfernen Sie nach dem Lösen der Schrauben alle Teile der Verkleidung sowie den vorderen Kotflügel. Entfernen Sie den Gastank, vergessen Sie nicht, zuerst den Kraftstoffhahn zu schließen. Wenn Sie es auf dem Sitz haben, nehmen Sie es einfach mit dem Sattel heraus. Wenn sich der Tank vorne befindet, entfernen Sie die Schraube, die den Benzintank hält und mit einem Schlüssel Nr. 8 am Sitz geschlossen wurde. Dann den Schlauch zum Vergaser abbauen. Wenn Benzin im Filter verbleibt, den Schlauch vorsichtig entfernen und sofort mit einem Stopfen verschließen. Ziehen Sie nun den Tank zu sich hin und nach oben.

Überraschenderweise ist alles extrem einfach! Wichtig ist nur, sorgfältig und konsequent nach dieser Anweisung zu handeln.

>> Reparatur eines Viertaktmotors.

Reparatur eines Viertaktmotors Mokika

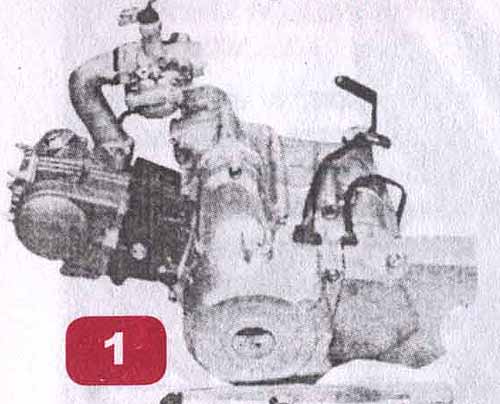

Als Beispiel wird ein Motor betrachtet - ein Analogon des Honda Cub (1), der bei japanischen, chinesischen und koreanischen Mokiks, Rollern, Mini-Bikes und anderen Fahrzeugen mit geringer Kapazität (einschließlich ATVs) sowohl neu als auch äußerst verbreitet ist gebraucht. Das Arbeitsvolumen des Motors kann 50,60,90,110 und sogar 124 cm3 betragen. Gleichzeitig ist das Design der Hauptknoten fast gleich.

Einstellung des Ventilspiels

Die Notwendigkeit, die Ventilspiele des Gasverteilungsmechanismus (Timing) eines Viertaktmotors einzustellen, tritt auf, wenn charakteristische Klopfgeräusche im Zylinderkopf auftreten, eine Verletzung der Spiele, die während der Wartung oder nach dem Austausch der Ventile festgestellt werden.

Es ist zweckmäßig, Arbeiten zur Bestimmung des Spiels im Ventilmechanismus und dessen Einstellung bei ausgebautem Motor durchzuführen, nachdem dieser vollständig abgekühlt ist.

Schrauben Sie mit einem Schraubenschlüssel die beiden zylindrischen Stopfen in der Zylinderkopfhaube (2) heraus.

Unter den Stopfen befinden sich Einstellschrauben für die Ventile (oben - Einlass, unten - Auslass) (3).

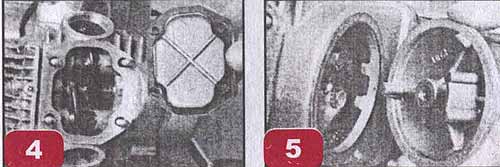

Wir schrauben die Zündkerze mit einem speziellen Rohrschlüssel „16“ ab. Lösen Sie mit einem Schraubenschlüssel die vier Muttern, mit denen die Zylinderkopfhaube befestigt ist. Diese Schraubverbindung ist „Kraft“, sie drückt Deckel, Zylinderkopf und Zylinder an das Kurbelgehäuse. Wir klopfen den Deckel durch einen Holzblock und entfernen ihn, wobei wir darauf achten, die Pappdichtung nicht zu beschädigen (normalerweise wird die Dichtung zusammen mit dem Deckel entfernt). Nach dem Abnehmen des Deckels öffnet sich der Zugang zu den Schlepphebeln des Steuertriebs (4).

Auf der rechten und linken Seite des Zylinderkopfes befinden sich zwei Abdeckungen. Zur Kontrolle und Einstellung des Ventilspiels muss die rechte Zylinderkopfhaube nicht abgenommen werden. Es genügt, die runde Abdeckung auf der linken Seite des Kopfes zu entfernen, damit die Einstellmarkierungen (5) sichtbar sind. Lösen Sie dazu die Schraube in der Mitte des rechten Deckels - sie geht durch die hohle Nockenwelle und drückt den runden Deckel gegen den Zylinderkopf (6).

Wenn Sie die runde Abdeckung während der Montage wieder anbringen, richten Sie sie so aus, dass der Vorsprung in der Abdeckung in den Schlitz am Kopf passt. Alle Kopfdeckel sind mit Pappdichtungen versiegelt, Sie müssen versuchen, sie nicht zu beschädigen, andernfalls ersetzen Sie sie durch neue. Die Einstellmarkierungen sind auf dem Nockenwellenkettenantriebsrad und der Oberseite des Kopfgehäuses angebracht. Neben dem Etikett auf dem Stern befindet sich die Aufschrift „LF-J“ (7). Das Ventilspiel muss gemessen und eingestellt werden, wenn die Markierungen übereinstimmen, was der Position des Kolbens am OT am Ende des Kompressionshubs entspricht.

Sie können die Kurbelwelle des Motors drehen, indem Sie den Kickstarter drücken oder einen Rohrschlüssel verwenden, der auf die Befestigungsmutter des Generatorrotors (8) aufgesetzt wird.

Um Zugang zu dieser Mutter zu erhalten, lösen Sie mit einem Schraubendreher mit großem Stachel die Verschlussschraube (Klappe) an der linken Abdeckung des Generators (9).

Wir drehen die Kurbelwelle, bis die Zeitmarkierungen an Kopf und Kettenrad ausgerichtet sind. Fasst man in dieser Position die Enden der Kipphebel mit der Hand, spürt man deren leichtes Spiel.

Mit Flachsonden können Sie die Größe der Lücken genau bestimmen. Wir führen wiederum Sonden unterschiedlicher Dicke (um 90 ° gebogen) in den Spalt zwischen dem Ventilende und der Einstellschraube des Steuerantriebs ein, die sich am Kipphebel (10) befindet.

Der Spalt wird als gleich der Dicke der Sonde angesehen, die mit geringem Aufwand eingetreten ist (in diesem Fall gelangt die Sonde der nächstgrößeren Größe nicht in den Schlitz). Der Abstand sollte bei kaltem Motor für die Ein- und Auslassventile 0,05 mm betragen.

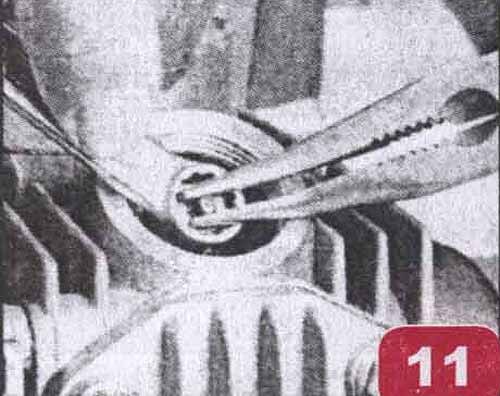

Weicht der Istwert des Spaltes um mehr als 0,01 mm ab, sollte dieser angepasst werden. Dafür; Halten Sie den Vierkantkopf der Schraube mit einem Spezialschlüssel „3,5“ oder einer Zange fest und lösen Sie die Mutter mit einem Ringschlüssel „9“ (11).

Durch Drehen der Schraube erreichen wir das gewünschte Spiel zwischen dem Ventilende und der Einstellschraube des Steuertriebs. Prüfen Sie nach dem Anziehen der Kontermutter den Abstand erneut mit einer Fühlerlehre.

Wir montieren in umgekehrter Reihenfolge. Zylinderkopfmuttern gleichmäßig über Kreuz in 2-3 Durchgängen anziehen. Die endgültige Anzugskraft wird mit einem Drehmomentschlüssel kontrolliert. Die Anzugsmomente für die Zylinderkopfmuttern betragen 10-14 Nm für 50 ccm Motoren. Der spezifische Wert ist in den Reparaturhandbüchern angegeben.

Die Abnahme und die Anlage des Kopfes des Zylinders

Dieser Vorgang wird durchgeführt, um die Verbrennungskammer von Kohlenstoffablagerungen zu reinigen, wenn eine Detonation auftritt, oder um die Ventile auszutauschen und dann zu schleifen.

Der Zylinderkopf ist auf der Außenseite des Zylinderdeckels mit vier Muttern verschraubt und auf der linken Seite ebenfalls mit einer Schraube direkt mit dem Zylinder verschraubt. Wir lösen die vier Muttern an den Stehbolzen, wie im Abschnitt „Einstellen des Ventilspiels“ beschrieben.

Halten Sie die Kurbelwelle mit einem Schlüssel fest, der in die Luke in der Generatorabdeckung eingeführt wird, und lösen Sie mit dem Kopf „9“ die drei Schrauben, mit denen das Steuerkettenrad an der Nockenwelle befestigt ist.

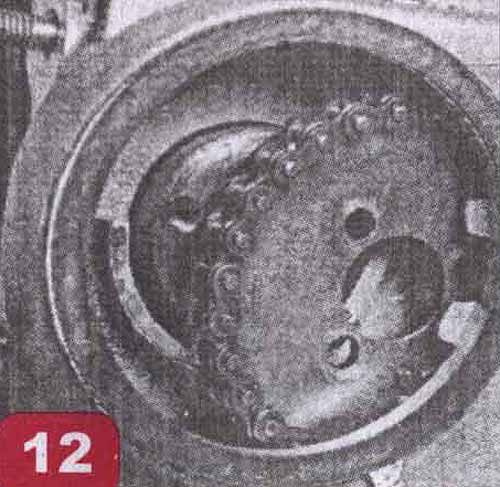

Wir hebeln das Steuerkettenrad mit einem dünnen Schraubendreher ab und schieben es zusammen mit der Kette vom Sitz auf der Nockenwelle (12).

Wenn Sie nicht vorhaben, die Kette auszutauschen oder den Motor weiter zu zerlegen, ist es praktisch, die Kette mit weichem Draht am Kettenrad zu befestigen, um die Montagearbeiten zu beschleunigen. Dann müssen Sie beim Zusammenbau keine Zeit mit dem Ausrichten von Markierungen verschwenden.

Wir schalten vom Schlüssel einen Bolzen der Befestigung des Kopfes des Zylinders zum Zylinder (13) aus.

Wir klopfen mit einem Holz- oder Gummihammer auf den Zylinderkopf und schieben ihn wie entlang von Führungen entlang der Bolzen. Die Verbindung von Kopf und Zylinder ist mit einer Metall-Asbest-Dichtung abgedichtet. Entfernen Sie den Kopf vorsichtig, um die Dichtung (14) nicht zu beschädigen.

Die Dichtung hat einen geformten Gummiring. Wenn der Ring beschädigt ist, und auch nach mehreren Demontagen des Kopfes, sollte die Dichtung ausgetauscht werden, um ein Austreten von Öl zu verhindern.

Auf der linken Seite des Zylinders befindet sich ein Bolzen, der als Achse des Rollenkettendämpfers dient. Diese Schraube muss beim Ausbau des Zylinderkopfes nicht entfernt werden.

Wir waschen den Zylinderkopf in Benzin oder Motorreiniger und achten dabei auf den Brennraum (15).

Wenn sich Ruß auf seiner Oberfläche befindet, entfernen wir ihn mit einem speziellen Reiniger. Eine mechanische Reinigung ist möglich - mit einem Schaber aus dünnem Stahl oder mit einer Drahtbürste (besser einen mit Aceton befeuchteten Lappen vorher eine halbe Stunde in der Brennkammer lassen). Beim Entfernen von Kohlenstoffablagerungen sind Sicherheitsvorkehrungen zu beachten.

Wir stellen die Nockenwelle auf die Position ein, die dem OT des Endes des Kompressionshubs entspricht. Befindet sich die Welle beim Vorspannen des Ventils (der Ventile) in einer anderen Position, montieren wir das Steuerrad und fixieren es mit mindestens einer Schraube. Durch Drehen des Kettenrads an den Zähnen mit einem Schraubendreher stellen wir die gewünschte Position gemäß den Markierungen ein.

Wir wickeln wiederum eine Hilfsschraube mit M8-Gewinde in die Achse der Kipphebel und entfernen die Achsen durch den Schraubenkopf (16).

Dann die Kipphebel (17) vorsichtig entfernen.

Die Kipphebel und Wellen der Einlass- und Auslassventile sind gleich, daher sollten Sie sie markieren, um sie bei der Montage nicht zu verwechseln.

Mit leichten Schlägen drücken wir die Nockenwelle samt Lager (18) heraus.

Wir prüfen die Wellennocken auf Verschleiß. Nockenwelle ggf. zusammen mit den Lagern (19) erneuern.

Die größte Schwierigkeit beim Einbau des Zylinderkopfes ist der Einbau der Steuerkette und des Kettenrades. Wenn das Kettenrad nicht von der Kette entfernt wurde, ziehen wir es mit einem Draht durch den Hohlraum im Kopf und montieren es auf dem Nockenwellensitz. Die Löcher in Kettenrad und Welle sind nur in einer (erforderlichen) Position ausgerichtet.

Wenn das Ritzel von der Kette entfernt wurde, oder befürchtet wird, dass die Kette "über den Zahn" gesprungen ist, dann z korrekter Einbau Phasen in der Steuerzeit müssen die Markierungen auf dem Nockenwellenrad und -kopf sowie auf dem Generatorrotor und dem Motorkurbelgehäuse ausgerichtet werden. Wenn Sie die Kurbelwelle des Motors mit nicht übereinstimmenden Markierungen drehen, trifft der Kolben auf das Ventil und der Motor fällt aus.

Um die Position der Markierung auf dem Generatorrotor zu kontrollieren, befindet sich im oberen Teil der Generatorabdeckung eine spezielle Luke (mit einer Verschlussschraube verschlossen (siehe vorheriger Abschnitt)). Wir lösen die Verschlussschraube mit einem Schraubendreher und drehen die Kurbelwelle mit einem Schraubenschlüssel an der Mutter des Generatorrotors und setzen die Markierung „T“ in die Mitte des Lukenlochs. In dieser Position müssen die Einstellmarkierungen im Zylinderkopf übereinstimmen. Stimmen sie nicht überein, muss das Kettenrad um ein oder mehrere Kettenglieder verschoben werden.

Schmieren Sie vor dem Anziehen der Kettenrad-Befestigungsschrauben deren Gewindeteil mit Gewindedichtmittel.

Komplette Demontage des Zylinderkopfes

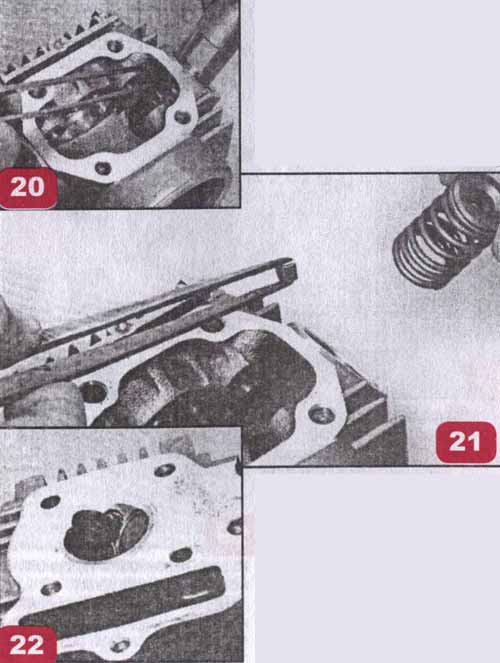

Dieser Vorgang wird bei Dichtigkeitsverlust der Ventile durchgeführt, um die Ventilschaftdichtungen oder Ventile auszutauschen. Zum Komprimieren der Ventilfeder Spezialwerkzeug (20) verwenden.

Entfernen Sie nach dem Zusammendrücken der Feder die Cracker mit einer Pinzette und dann den Ventilteller, die Feder und die untere Federstütze (21).

Dann das eigentliche Ventil (22) vorsichtig vom Zylinderkopf abnehmen.

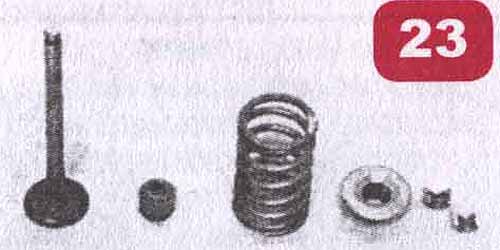

Die Befestigungsdetails der Einlass- und Auslassventile sind gleich, aber es ist ratsam, sie bei der Montage nicht zu verwechseln (23).

Der Zylinderkopf wird in umgekehrter Reihenfolge zusammengebaut.

Austausch von Ventilschaftdichtungen

Diese Arbeiten werden bei Verschleiß oder Beschädigung der Ventilschaftabdichtungen durchgeführt. Ein Zeichen ist Motorqualm und erhöhter Ölverbrauch.

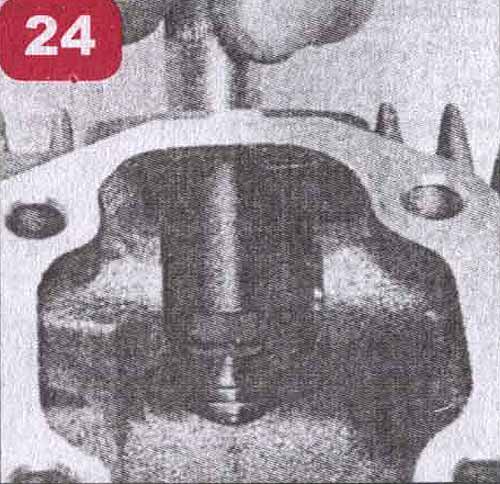

Um die Ventilschaftdichtungen auszutauschen, hebeln Sie sie vorsichtig mit einem Schraubendreher auf und entfernen Sie sie vom Ventilschaft. Wir prüfen jedes Ventil: Weist der Schaft Verschleißerscheinungen auf, sollte das Ventil ausgetauscht werden. Verwenden Sie beim Installieren neuer Kappen einen speziellen Dorn. Die Kappe muss leicht stramm aufgesetzt werden (24).

Läppen von Ventilen

Das Läppen der Ventile erfolgt bei Gasdurchbruch zwischen Ventilarbeitskante und Sitz, sowie nach dem Austausch der Ventile. Um die Dichtheit der Verbindung zu prüfen, setzen wir den Zylinderkopf der Reihe nach auf die Einlass- und Auslasskanäle und gießen Kerosin in den Kanal. Wenn Flüssigkeit an der Seite der Brennkammer austritt, müssen die Ventile geläppt werden.

Zylinderkopf, Sitz und Ventile gründlich von Ölkohleablagerungen reinigen. Etwas Läpppaste gleichmäßig auf die Arbeitsfläche des Ventiltellers auftragen. Wir stecken das Ventil in die Führungshülse, stecken einen ca. 100 mm langen Gummischlauch von der Federseite auf den Ventilschaft. Wir klemmen den Schlauch zwischen die Handflächen. Indem wir die Handflächen relativ zueinander bewegen, drehen wir den Ventilschaft durch den Schlauch in verschiedene Richtungen. Das Ventil sollte regelmäßig angehoben und abgesenkt werden. Das Läppen jedes Ventils dauert 10-20 Minuten. Nach der Fertigstellung reinigen wir das Ventil und seinen Sitz von der Läpppaste. Zum Drehen des Ventils können Sie anstelle eines Schlauchs auch verschiedene Geräte mit Saugnäpfen verwenden, die von der Seite des Brennraums an den Ventilteller gesaugt werden.

Wir montieren die Ventilfeder und den Federteller, drücken dann mit einem Spezialwerkzeug die Feder zusammen und setzen zwei Cracker in den Teller ein. Entfernen Sie die Halterung und überprüfen Sie das Ventil auf Undichtigkeiten.

Aus- und Einbau von Zylinder, Kolben und Kolbenringen

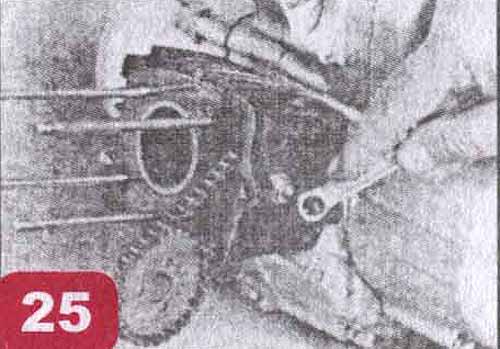

Entfernen Sie den Zylinderkopf, wie oben beschrieben, und die darunter liegende Dichtung. Wir lösen die Schraube, die als Achse der Kettenführung dient (25).

Wir entfernen die Gummirolle des Dämpfers. Der Zylinder zusammen mit dem Kopf wird durch vier Muttern durch die Stehbolzen am Motorkurbelgehäuse angezogen und auch durch eine Schraube direkt am Motorkurbelgehäuse auf der linken Seite. Schrauben Sie diesen Bolzen (26) um.

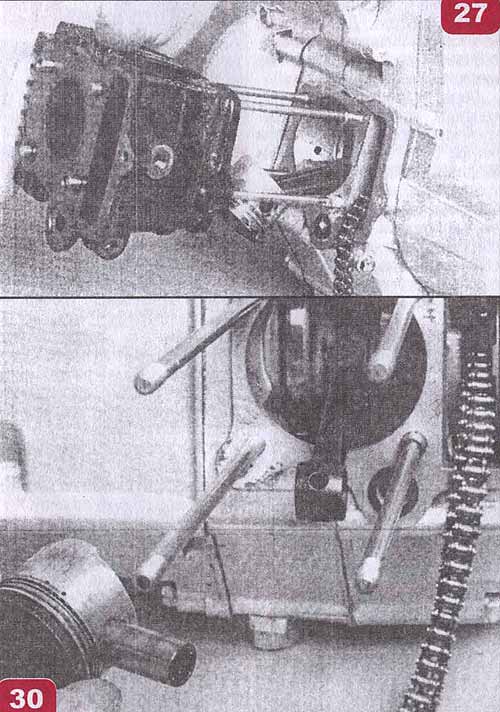

Wir klopfen mit einem Holz- oder Gummihammer auf den Zylinder und bewegen ihn entlang der Stifte wie entlang der Führungen (27).

Die Verbindungsstelle des Iiliidra und des Kurbelgehäuses ist mit einer Pappdichtung abgedichtet, die beim Einbau des Zylinders ersetzt werden muss.

Die genaue Positionierung des Zylinders zum Kurbelgehäuse erfolgt über zwei zu den Stehbolzen koaxiale Zentrierhülsen. Wenn diese Buchsen zusammen mit dem Zylinder entfernt wurden, sollten sie entfernt und an ihren Stellen im Kurbelgehäuse installiert werden.

Zum Ersetzen der Kolbenringe muss der Kolben nicht ausgebaut werden. Der Kolben und die Kolbenringe können auch nicht entfernt werden, wenn der Motor zerlegt wird, um das Getriebe zu reparieren oder Steuerkette, Kurbelwellenlager, Ölpumpe zu ersetzen.

Der Viertaktkolben hat drei Ringe: zwei Kompressionsringe und einen Ölabstreifer. Um die Ringe zu entfernen, spreizen Sie sie vorsichtig mit zwei Fingern verschiedene Hände ihre Enden und entfernen Sie der Reihe nach. Es ist bequemer, die Ringe mit Hilfe von drei dünnen Platten zu entfernen, die zuvor unter die Ringe gewickelt wurden. Die Platten sollten in Umfangsrichtung etwa 120° voneinander beabstandet sein. Danach können die Ringe leicht entfernt werden.

Wir entfernen das Ende des Sicherungsrings (28) mit Hilfe einer Ahle von den Kolbennaben.

Dann nehmen wir mit einer Schnabeltierzange den ganzen Ring heraus (29).

Verwenden Sie ein Schraubwerkzeug, um den Kolbenbolzen zu entfernen, und entfernen Sie dann den gesamten Kolben (30).

Bevor wir den Kolben wieder einbauen, setzen wir einen ein Haltering. Wir richten den Kolben so aus, dass die Nuten für die Ventile im Kolbenkopf der Position der Ventile entsprechen (die große Nut ist für das Einlassventil). Wir kombinieren die Löcher des Kolbens und der Pleuelstange, bewegen den Kolbenbolzen mit leichten Schlägen bis zum Anschlag (nachdem wir ihn mit Öl geschmiert haben), danach setzen wir den zweiten Sicherungsring ein.

Mit dünnen Platten setzen wir die Kolbenringe auf, und zuerst müssen Sie den Ölabstreifring auf die untere Nut des Kolbens legen, dann den breiten Kompressionsring auf die mittlere Nut und zuletzt den schmalen Kompressionsring auf die obere Nut. Schmieren Sie vor dem Einbau des Zylinders dessen Spiegel Motoröl.

Entfernen Sie bei der Montage vor dem Einbau einer neuen Zylinderdichtung die Reste der alten Dichtung mit einem Schaber oder Messer. Drehen Sie vor dem Einbau des Zylinders die Kolbenringe in den Kolbennuten so, dass ihre Einschnitte in unterschiedliche Richtungen ausgerichtet sind. Wir ziehen die Steuerkette zusammen mit dem Kettenrad mit einem Draht durch den Hohlraum im Zylinder. Wir montieren die Gummirolle des Dämpfers und schrauben die Schraube fest, die als Achse dient.

Halten Sie den Kolben mit einer Hand vor dem Absenken, mit der anderen kippen wir den Zylinder entlang der Stehbolzen und schütteln ihn leicht von einer Seite zur anderen. In diesem Fall sollte die konische Fase am Boden des Zylinders den Ring zusammendrücken. Wenn der Bewegung des Kolbens Widerstand entgegengebracht wird, darf auf keinen Fall Kraft ausgeübt werden, es ist notwendig, den Zylinder zu entfernen und die Ursache des Widerstands zu beseitigen.

Entfernen des Generatorrotors

Der Vorgang wird durchgeführt, um die Steuerkette auszutauschen, die Kurbelwellenlager oder die Welle selbst auszutauschen und die Getriebeteile auszutauschen. Für die Demontage sind Spezialwerkzeuge (Abzieher) erforderlich, Arbeiten ohne diese führen zum Bruch von Teilen.

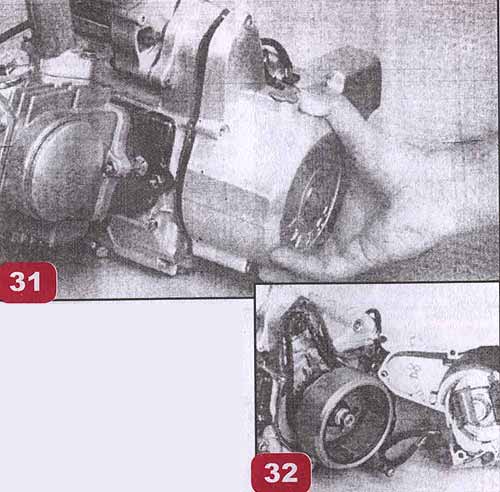

Entfernen Sie vor dem Entfernen der Generatorabdeckung den Schalthebel und lösen Sie die vier Befestigungsschrauben der Abdeckung (Motormodifikationen ohne Elektrostarter haben drei Schrauben). Wir klopfen den Deckel durch einen Holzblock und trennen ihn (Pappdichtung nicht beschädigen, normalerweise bleibt die Dichtung am Kurbelgehäuse (31). Entfernen Sie den Deckel mit den darin befindlichen Generatorwicklungen (32).

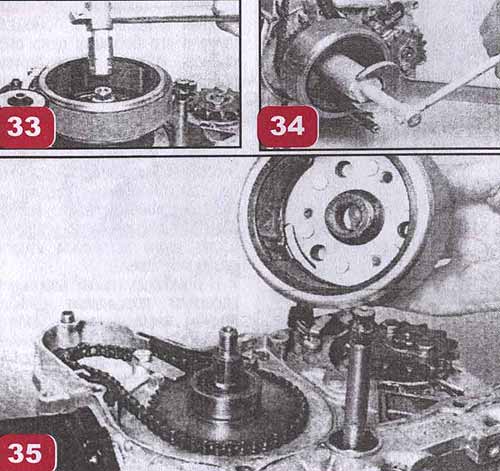

Wir lösen die Mutter, mit der der Rotor des Generators befestigt ist, und verhindern dabei, dass sich die Kurbelwelle mit Hilfe eines Werkzeugs dreht (es ist bequem, dies gemeinsam zu tun) (33).

Mutter und Unterlegscheibe darunter entfernen. Wir schrauben einen Schraubenabzieher (34) auf die Rotornabe und drücken den Generatorrotor (35) vom konischen Hals der Kurbelwelle.

Der Rotor wird mit einer erheblichen Straffheit eingedrückt, beim Herausziehen vom Landeplatz ist es ratsam, das Gerät auf die Schraube zu klopfen.

Sobald der Rotor wieder an seinem Platz ist, ist keine Einstellung des Zündzeitpunkts erforderlich. Bei der Montage der Haltemutter können Sie eine Art flüssiges Gewindedichtmittel verwenden, um zu verhindern, dass sich die Mutter (36) löst.

Entfernen des Elektrostarters und Ersetzen des Kurbelwellenantriebskreises

Der Zugang zum Elektrostarter wird nach dem Entfernen der Generatorabdeckung geöffnet. Entfernen Sie mit einem Schraubendreher den Sicherungsring von der Abtriebswelle des E-Starter-Getriebes (37).

Nach dem Lösen einiger Schrauben Rückseite Kurbelgehäuse, entfernen Sie den Elektrostarter, indem Sie ihn zuerst von seiner Welle schieben und das Antriebskettenrad (38) von der Kette entfernen.

Wenn die Kurbelwellen-Antriebskette übermäßig gedehnt ist, muss sie ersetzt werden, aber dazu kann die Elektrostarter-Baugruppe nicht vom Kurbelgehäuse getrennt werden. Es reicht aus, nur das Antriebsrad zu lösen und den Rotor des Generators zu entfernen (siehe vorheriges Kapitel). Nach dem Lösen der Montageplatten-Befestigungsschraube (39) kann die Kurbelwellen-Antriebskette zusammen mit dem Freilauf-Kettenrad (40) abgenommen werden.

Zylinderkopf abbauen (der Zylinder selbst muss nicht ausgebaut werden)

Kurbelgehäusedeckel links ausbauen

Entfernen Sie den Generatorrotor und die Teile des Kurbelwellenkettenantriebs vom Elektrostarter (der Starter selbst muss nicht entfernt werden).

Entfernen Sie den Deckel der linken Kurbelgehäusehälfte (es ist nicht erforderlich, die Kurbelgehäusehälften zu trennen).

Um mit einem Kreuzschlitzschraubendreher auf die Steuerkette zuzugreifen, lösen Sie die beiden Schrauben, mit denen der Deckel der linken Hälfte des Kurbelgehäuses befestigt ist (es wird empfohlen, den Vorgang mit einem Schlagschraubendreher durchzuführen) (43).

Der Deckel enthält den Kurbelwellen-Wellendichtring, der bei Bedarf ersetzt werden kann (44).

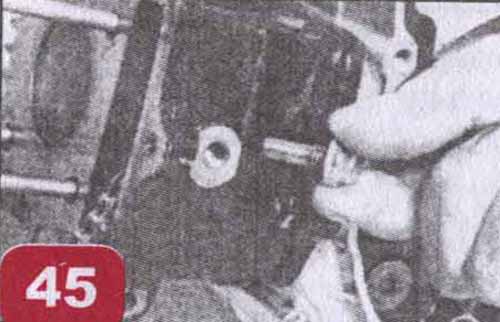

Wir schrauben den Finger der Steuerriemenscheibe des Steuerantriebs, die sich auf der linken Seite des Zylinders befindet, mit einem Schlüssel ab. Wir entfernen den Stift mit der Scheibe (45) und in Richtung Zylinderkopf entfernen wir die Steuerkettenführungsrolle (46).

Wir entfernen das bewegliche Zahnriemenspannrad (47) und entfernen die Kette durch den Hohlraum des Kurbelgehäuses (48).

Nach dem Einbau einer neuen Kette sowie beim Ausbau der Kurbelwelle müssen die Markierungen im Steuertrieb ausgerichtet werden:

die „T“-Markierung auf dem Generatorrotor muss sich in der Mitte der Kontrollöffnung im Generatordeckel (49) befinden

die Markierungen am Nockenwellenrad müssen an der vorgeschriebenen Position stehen.

Die Überprüfung der Übereinstimmung der Markierungen erfolgt nach dem Zusammenbau des Motors. Es ist zu beachten, dass Versuche, die Kurbelwelle mit nicht übereinstimmenden Markierungen zu drehen, zu Schäden an Motorteilen führen können.

Demontage und Montage der Kupplung

Lassen Sie zuerst das Öl aus dem Kurbelgehäuse des Motors und dem damit verbundenen Hohlraum des Getriebes ab, indem Sie den Stopfen am Boden des Kurbelgehäuses herausdrehen. Entfernen Sie den Kickstarterhebel, indem Sie zuerst die Kupplungsschraube lösen.

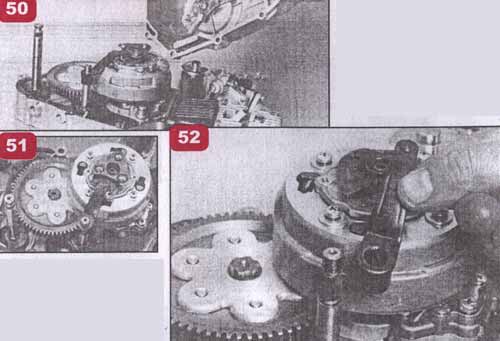

Um an den Kupplungsmechanismus zu gelangen, muss wie bei einer vollständigen Demontage des Motors der rechte Kurbelgehäusedeckel entfernt werden. Wir drehen acht Bolzen der Befestigung des Deckels des Kurbelgehäuses ab. Die Verbindung von Deckel und Kurbelgehäuse ist mit einer Pappdichtung abgedichtet. Vor dem Entfernen der Abdeckung legen wir den Motor so auf den Arbeitstisch, dass die Ebene des Steckers der Abdeckung und des Kurbelgehäuses horizontal sind. Entfernen Sie die Abdeckung nach dem Klopfen vorsichtig (50). Unter der Abdeckung wird der Zugang zu den Details der halbautomatischen Kupplungsausrückung geöffnet, d.h. einer Platte mit drei darin eingerollten Kugeln, einer Feder und einem flachen Nocken mit darauf vernietetem Fuß (51). In die Basis ist eine Buchse mit einer Feder eingesetzt. Der halbautomatische Hebel, der auf der Verzahnung der Schaltwelle sitzt, wird frei entfernt (52). Um das Kupplungsgehäuse zu entfernen, müssen die Teile des halbautomatischen Ausrückers entfernt werden: Drücker (Platte mit Kugeln) (53), Feder (54), Kupplungshebel (55), doppelte Distanzplatte mit Rolle und Feder (56 ).

Lösen Sie die vier Schrauben der Kupplungsendabdeckung und entfernen Sie die Abdeckung (57).

Dadurch wird der Zugang zur Mutter des Kupplungsgehäuses geöffnet, die mit einer Sicherungsscheibe befestigt ist. Mit einem Schraubendreher mit einem dünnen Stich biegen wir die Antennen der Unterlegscheibe (58).

Wir setzen die Vorrichtung zum Halten des Kupplungsgehäuses auf die Außenfläche des Kupplungsgehäuses (59) und schrauben die Kupplungsgehäusemutter (60) mit einem speziellen Kronenschlüssel ab.

Unter der Mutter entfernen wir die Federscheibe (auf ihrer konvexen Seite sollte die Beschriftung außen sichtbar sein, sonst ist die Scheibe nicht richtig montiert) und die Kronenscheibe. Das Kupplungsgehäuse (61) von der Keilwelle der Kurbelwelle entfernen.

Unter dem Gehäuse befindet sich ein primäres Antriebszahnrad, das mit den Enden der Zähne in die Kupplungsantriebshülse eintritt. Dieses Antriebszahnrad ist frei von dem Kurbelwellenzapfen entfernt. Nach dem Entfernen des Kupplungsgehäuses wird der Zugang zur Ölpumpe freigelegt.

Mit einem Schraubendreher den Sicherungsfederring am äußeren Rand des Kupplungsdeckels (62) abhebeln.

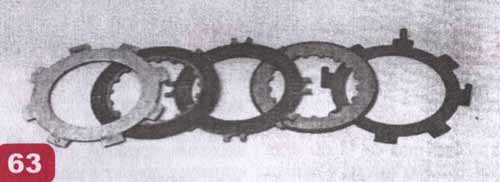

Wir extrahieren fünf Festplatten (Master und Slave), die sich in Design und Position unterscheiden; Beim Zusammenbau ist es wichtig, sie nicht zu verwechseln. Auf die Antennen der letzten (führenden) Scheibe werden vier Federn (63) aufgesetzt.

Wir entfernen die Abtriebsscheibe und die Antriebshülse vom Kupplungsgehäuse. Verwenden Sie einen Kreuzschlitzschraubendreher, um die vier Endkappenschrauben zu entfernen und entfernen Sie die Endkappe (64).

Um an die Fliehgewichte zu gelangen, verwenden Sie einen dünnen Schraubendreher, um die vier Federn (65) zu entfernen. Wir entfernen die Kappe, die den Zugang zu den Teilen der Antriebsscheibe blockiert - Federn und Fliehgewichte, die vom Haltering (66) gehalten werden. Bei der Montage setzen wir die Antriebsbuchse in die Abtriebsscheibe ein, so dass die Vorsprünge der Buchse in die Profilnuten der Scheibe eingreifen. Wir montieren die Teile des Halbautomaten in umgekehrter Reihenfolge. Bei der Montage des halbautomatischen Hebels an der Verzahnung der Welle sollten Sie darauf achten. so dass die Nase des Hebels in den Schlitz des flachen Nockens fällt und sich entlang der Symmetrieachse befindet. Wir montieren die Abdeckung. Wichtig ist, dass die Aussparungen der Justierplatte auf die Kugeln des halbautomatischen Beckens treffen.

Um die Kurbelwelle zu entfernen, müssen der Zylinderkopf und der Zylinder selbst sowie das Vergasereinlassrohr entfernt, der Generatorrotor und der Kupplungskorb auf den Kurbelwellenzapfen demontiert werden - diese Vorgänge sind oben beschrieben. Entfernen Sie die Steuerkette aus dem Kurbelgehäuse. Dann sollten das Antriebszahnrad des Motorgetriebes und die Buchse, die die Rolle des Gleitlagers (67) spielt, von der Kurbelwelle entfernt werden. Lösen Sie mit einem Schraubenschlüssel die beiden Schrauben, mit denen die Anschlagplatte des Kettenantriebsrads befestigt ist, und entfernen Sie das Kettenrad von der Zwischenwelle des Getriebes (68).

Wir lösen die sieben Schrauben, mit denen die Kurbelgehäusehälften (69) festgezogen sind, mit einem Rohrschlüssel und trennen die Hälften (70).

Die Stoßstelle der Kurbelgehäusehälften wird üblicherweise mit einer Pappdichtung abgedichtet.

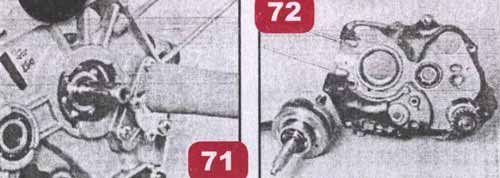

Beim Herauspressen der Kurbelwelle ist es verboten, mit Metallgegenständen auf die Zapfen zu schlagen. Durch leichte Schläge mit einem Holz- oder Gummihammer (oder einem Holzstiel eines Hammers) auf den Zapfen der Kurbelwelle (71) drücken wir die Welle zusammen mit dem Lager (72) heraus. Gegebenenfalls müssen die Kurbelwellenlager ersetzt werden. Mit einem speziellen Abzieher werden sie von den Kurbelwellenzapfen abgedrückt. Beim Aus- und Einbau von Lagern sollte man besser einen technischen Fön verwenden – ein unbeheizter Innenring des Lagers bewegt sich leichter entlang des Kurbelwellenzapfens. Wir bauen die Kurbelwelle in umgekehrter Reihenfolge in das Kurbelgehäuse ein. Vor dem Einbau der Kurbelwellenlager müssen die Laufbahnen mit Motoröl geschmiert werden.

Bei der Montage empfiehlt es sich, eine neue Dichtung zwischen den Kurbelgehäusehälften einzubauen, wenn die Motorkonstruktion dies vorsieht.

Demontage und Montage des Getriebes

Die Demontage und Montage des Getriebes erfolgt zum Austausch verschlissener Teile. Zuerst müssen Zylinderkopf, Zylinder, Generatorrotor und Kupplungsgehäuse demontiert werden.

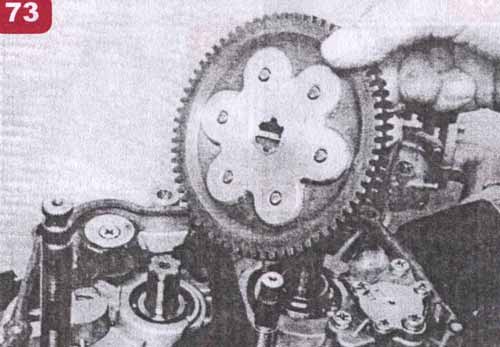

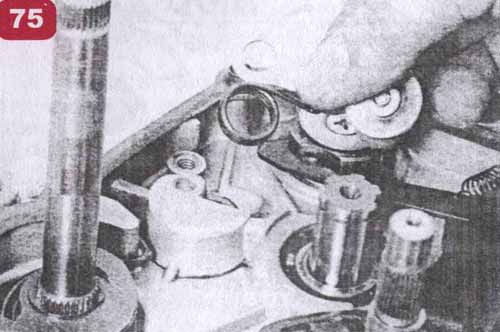

Entfernen Sie mit einem dünnen Schraubendreher den Sicherungsring von der Abtriebswelle und dann das angetriebene Zahnrad des Motorantriebs (73). Zum Ausbau der Schaltbetätigung mit ausschalten rechte Seite Motor, den Bolzen der Getriebesperre (74), die Sperre zusammen mit der darunter befindlichen Feder (75) entfernen.

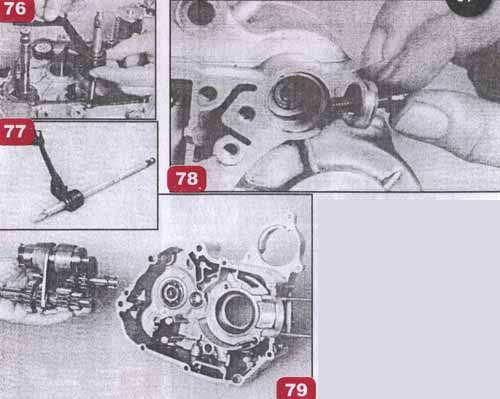

Wir bauen die Schaltwelle mit der Hilfsschaltgabel (76.77) aus.

Wir trennen die Motorkurbelgehäusehälften und demontieren die Kurbelwelle (dieser Vorgang ist im vorherigen Abschnitt beschrieben), wonach der Zugang zu den Getriebeteilen geöffnet wird. Die Getriebewellen verbleiben zusammen mit den Zahnrädern in der linken Hälfte des Kurbelgehäuses.

Wir lösen die Schraube, mit der der Geschwindigkeitsanzeigesensor befestigt ist, und entfernen den Sensor. Lösen Sie mit einem Inbusschlüssel die Schraube der Schalttrommel. Unter der Schraube befinden sich das Kontaktelement und die Unterlegscheibe des Tachosensors (78). Wir entfernen die Trommel mit Schaltgabel, Wellen und Zahnrädern des Getriebes (79). Beim Trennen von Wellen und Gabeln ist es wichtig, sie stellenweise nicht zu verwechseln (80).

Werden Mängel festgestellt, werden die verschlissenen Teile ersetzt. Wir montieren die Box in umgekehrter Reihenfolge.

Steuerdaten

Spiel im Ventiltrieb (bei kaltem Motor), mm 0,05

Kompressionsdruck, kg/cm2 12-14

Empfohlenes Motoröl SAE 10W-40

Fassungsvermögen des Motorkurbelgehäuses, l 0,6

Zündparameter

Art der Zündanlage CDI

Widerstand der Primärwicklung der Zündspule, Ohm 0,2 -0,3

Widerstand der Sekundärwicklung der Zündspule, Ohm 3400-4200

Widerstand der Zündspule gegen Durchschlag, Ohm 150-170

Einstellbarer Zündzeitpunkt, Drehwinkel der Kurbelwelle bei U/min 15/1400

Maximaler Zündzeitpunkt bei 28/3150 U/min

Empfohlene Zündkerzen (Abstand, mm) NGK CR6 H5 (0,6-0,7); Meister Z9Y (0,5); Bosch XR4AS (0.7)

Anzugsmomente, N*m

Die Muttern der Befestigung des Kopfes des Zylinders 9-12

Mutter der Befestigung eines Rotors des Generators 30-38

Die Bolzen der Befestigung des Sternchens der Kurvenwelle 7-11

Mutter der Befestigung des Gehäuses der Kupplung 38-45

Jede, auch die modernste Motorradausrüstung, braucht sorgfältige Handhabung und professionelle Pflege. Der Motor ist das Herzstück des Alpha-Mopeds. Vor dem Hintergrund eines falschen Umgangs damit können die Folgen unabsehbar sein. Um das Risiko irreversibler Schäden am Moped zu vermeiden, ist es wichtig zu wissen, wie man den Motor dieses Modells selbstständig zerlegt und zusammenbaut. Reparaturen sind einfach. Dies erfordert Erfahrung sowie Kenntnisse einiger Nuancen.

Motorfunktionen

Der Motor des chinesischen Mopeds Alpha hat Charakteristische Eigenschaften, dank der Fans der Motorradtechnik dieses spezielle Modell bevorzugen.

Motorgröße - 72 ccm. Mit dem richtigen Ansatz kann er auf 110 ccm aufgerüstet werden. Auf Wunsch können Sie die Geschwindigkeit auch um 10 Kilometer erhöhen.

Der Schwachpunkt des Motors ist das Getriebe, das besondere Aufmerksamkeit und Fingerspitzengefühl erfordert.. Wenn Sie das „Herz“ eines Mopeds reparieren, müssen Sie wissen, wie Sie diesen Teil des Motorrad-„Organismus“ richtig zerlegen und zusammenbauen.

Alpha ist mit einem leistungsstarken Motor ausgestattet, dessen Schaltung komplex ist. Wenn Sie es nicht selbst herausfinden können, wird empfohlen, sich an einen erfahrenen Spezialisten zu wenden. Die Reparaturkosten sind durchaus erschwinglich.

Ursachen der Fehlfunktion

Das chinesische Alpha-Moped, dessen Preis demokratisch ist, bereitet den Besitzern nicht viele Probleme. Unterbrechungen im Motor des Mopeds haben mehrere Gründe, mit denen Sie die Panne schnell beheben können.

Also wenn der Motor mit anspringt mit großer Mühe, der Schalldämpfer „schießt“ und Rauch kommt aus dem Rohr, was bedeutet, dass das Moped aufgrund von Problemen mit dem Vergaser „ungezogen“ ist. Um dieses Problem des Alpha-Mopeds zu lösen, müssen Sie:

- reinigen Sie den Vergaser;

- reinigen Sie den Luftfilter des Mopeds gründlich;

- Schrauben anziehen;

- den Vergaser des Mopeds einstellen.

Wenn Alpha langsam Fahrt aufnimmt und sein Motor nicht die angegebene Leistung entwickeln kann, dann liegt die Ursache in der fehlerhaften Funktion der Mopedventile. Es kann auch durch Lücken und eine falsche Timing-Phase „krank werden“. Damit das Alpha-Moped normal funktioniert, müssen die gebrauchten Ventile durch neue ersetzt werden.

Wenn das Alpha-Moped trotz Motorgeräusch und fester Geschwindigkeit nicht die gewünschte Geschwindigkeit entwickeln kann, das durchdrehende Rad nicht gestoppt werden kann und die Schaltung intermittierend ist, ist die Ursache für die Fehlfunktion der Kupplungsverschleiß.

Um die Panne zu beheben, müssen Sie die folgenden Manipulationen vornehmen:

- entfernen Sie den Motor;

- entfernen Sie die Plastikabdeckung;

- lösen Sie die Klemmschraube;

- Schrauben Sie den Einstellmechanismus ab und ziehen Sie die Schraube fest an.

- starten Sie ein Moped;

- Schalten Sie den ersten Gang ein und fahren Sie ein paar Meter.

Eine weitere Ursache für den Ausfall des Mopedmotors kann Verschleiß an den Antriebskettenrädern sein. Wenn sie verschlissen sind, müssen sie durch neue ersetzt werden.

Es kann zu Motorüberhitzungsproblemen kommen. Sie können die Situation nach dem Hinzufügen von Öl korrigieren. Wenn Öl austritt, wenden Sie sich sofort an einen professionellen Kundendienst..

Demontage des Motors

Die Demontage der Alpha-Engine ist recht einfach. Dazu benötigen Sie:

- „Arm“ mit einem Schlüssel;

- Lösen Sie die Schrauben am Ansaugkrümmer (um 10);

- schrauben Sie die Zylinderabdeckungen und die dort befindlichen Schrauben ab (4 Stück);

- Zylinderkopf abnehmen.

Nach Durchführung der erforderlichen Manipulationen muss der Motor ordnungsgemäß zusammengebaut werden, indem alle Teile an Ort und Stelle installiert werden.

Ein Diagramm kann Ihnen helfen, die Nuancen herauszufinden. Auch ziemlich viele nützliche Tipps zur Reparatur des wichtigsten "Organs" des Alpha-Mopeds sind im Schulungsvideo enthalten.

Zum Austausch gebrauchter Teile muss das Getriebe zerlegt werden. Dies geschieht, nachdem folgende Teile demontiert wurden:

- Rotor;

- Zylinder;

- Kupplungsblock.

Die Reparatur dieses Teils des Motors wird wie folgt durchgeführt:

- Entfernen Sie mit einem Schraubendreher oder einer Klinge den Sicherungsring und das Getriebeantriebszahnrad.

- Lösen Sie vorsichtig die Schraube, mit der das Zahnrad befestigt ist, und entfernen Sie den Schaltmechanismus.

- Schaltgabel und Schaltwelle entfernen;

- Entfernen Sie die Kurbelwelle und die Trommel (einschließlich des Kerns);

- nach Austausch des verschlissenen Teils durch ein neues wieder zusammenbauen (in umgekehrter Reihenfolge).

Abschluss

Um die Selbstreparatur des Motors korrekt durchzuführen, müssen Sie sich mit den Schulungsvideos vertraut machen. Das Motordiagramm dieses Modells hilft, die Position der Gabeln und Zahnräder nicht zu verwechseln. Wenn kein Zugang zum Schema besteht, müssen sie auf einem Blatt Papier markiert werden.

Moped Alpha muss selten repariert werden. Wenn der Besitzer nicht auf seine Fähigkeiten vertraut, sollte die Reparatur von einem Fachmann durchgeführt werden. Andernfalls wird der Ausgabepreis sehr hoch sein.

Wie wir alle wissen, nutzt sich jedes Motorrad mit der Zeit ab und geht kaputt, besonders wenn es nicht richtig gehandhabt wird. Der wichtigste Teil des Alpha-Mopeds ist sein Motor, der bei unsachgemäßer Handhabung oder Reparatur oder Austausch von Teilen möglicherweise nicht oder nicht richtig funktioniert. Um solche Probleme zu vermeiden, müssen Sie wissen, wie Sie den Alpha-Mopedmotor mit Ihren eigenen Händen richtig reparieren. Mit den nötigen Erfahrungen und Kenntnissen ist dies problemlos möglich.

Do-it-yourself-Reparatur von Alfa-Mopedmotoren

Wenn das Moped nicht anspringt, der Schalldämpfer schießt und schwarzer Rauch austritt, bedeutet dies, dass Sie ein Problem mit dem Vergaser haben. Um diese Probleme zu beheben, müssen Sie den Vergaser und den Luftfilter reinigen, den Vergaser einstellen und die Schrauben gut anziehen.

Wenn Ihr Moped lange beschleunigt und dem Motor die Standardleistung fehlt, ist das Problem ein Ventilausfall. Alte Ventile müssen durch neue ersetzt werden und das Moped funktioniert wieder.

Wenn das Alpha-Moped nicht auf die gewünschte Geschwindigkeit beschleunigen kann, obwohl es hohe Drehzahlen hat, und der Motor wie verrückt aufbrüllt und stoßweise schaltet, ist das Problem Kupplungsverschleiß. Zu Kupplung reparieren Sie müssen Folgendes tun: Sie müssen den Motor und die Kunststoffabdeckung davon entfernen, dann die Klemmschraube und den Einstellmechanismus abschrauben, dann die Klemmschraube fest anziehen und das Moped starten. Nach all dem müssen Sie mit der ersten Geschwindigkeit ein wenig fahren, irgendwo ein paar Meter. Auch ein weiterer Grund für das mit dem Motor verbundene Problem - Verschleiß der führenden Stars, in diesem Fall müssen Sie sie durch neue ersetzen.

Überhitzung des Motors. Dieses Problem wird sehr einfach gelöst - Öl hinzufügen. Wenn plötzlich irgendwo Öl austritt, sollten Sie sich unbedingt an die Profis wenden.

Demontage von Motoren und Getrieben von Alfa-Mopeds

Um den Motor zu zerlegen, gehen Sie wie folgt vor:

Lösen Sie die Schrauben im Ansaugkrümmer.

Entfernen Sie alle Zylinderabdeckungen und Schrauben.

Entfernen Sie den Zylinderkopf.

Das Getriebe wird zerlegt, um Teile wie Rotoren, Kupplungen oder Zylinder auszutauschen.

Um das Getriebe zu zerlegen, gehen Sie wie folgt vor:

Entfernen Sie den Sicherungsring, dann wird das Antriebszahnrad entfernt.

Lösen Sie die Befestigungszahnradschraube und entfernen Sie dann den Schaltmechanismus selbst

Entfernen Sie die Schaltgabel und Welle, dann die Kurbelwelle mit Trommel.

Sammle alles von hinten nach vorne.

Und abschließend möchten wir sagen, dass das Alpha-Moped zwar selten kaputt geht, Sie es jedoch nicht selbst zerlegen und reparieren sollten, wenn Sie nicht über ausreichende Kenntnisse und Erfahrungen verfügen oder sich einfach nicht ganz sicher sind, ob Sie damit umgehen können, denn wenn Wenn Sie Geld sparen möchten, können Sie viel mehr verlieren. Lehnen Sie daher die Dienste von Fachleuten nicht ab. Wenn Sie sich jedoch entscheiden, den Motor des Alpha 110-Mopeds selbst zu reparieren, vergessen Sie nicht, das Diagramm oder das Schulungsvideo zu verwenden. Und wenn es kein Diagramm gibt, markieren Sie die Position der Teile auf einem Blatt Papier, um sie nicht zu vergessen.

Alfa Moped Motormontage (Teil 1)

Alfa Moped Motormontage (Teil 2)

Es könnte hilfreich sein zu lesen:

- Behandlung im Ausland. Keine Angst. Behandlung im Ausland - die Hauptrichtungen des Medizintourismus Behandlung im Ausland, wo es besser ist;

- Ich habe eine Frage: wie man Stress loswird;

- Die wichtigsten Tragödien im Leben von Romina Power Albano Carrisi Kinder, was sie tun;

- Was tun, wenn das Kind im Kindergarten keine Freunde sein will?;

- Koriander - nützliche Eigenschaften und Anwendung Ätherisches Korianderöl in der Kosmetik;

- Klassische Vinaigrette mit Sauerkraut - Schritt für Schritt Rezept mit Foto;

- In einem gesunden Körper ein gesunder Geist?;

- Das Verfahren zur Entlassung eines Rentners: Bestehende Gründe und Einschränkungen und wie können Sie Ihre Rechte schützen?;