Calculul normei de timp pentru efectuarea muncii. Calculul normei tehnice de timp

Dezvoltare proces tehnologic de obicei se încheie cu stabilirea standardelor tehnice de timp pentru fiecare operațiune. Funcționare tehnologică producție de inginerie este principalul element de proiectare al procesului tehnologic. Timpul de prelucrare al piesei de prelucrat și costul efectuării operațiunii servesc drept criteriu care caracterizează fezabilitatea construcției acesteia, ținând cont de datele date. program de producțieși anumite organizatorice specificații. Norma tehnică de timp, care determină timpul petrecut pentru efectuarea unei operațiuni, servește drept bază pentru plata muncii unui operator de mașină, calculând costul unei piese și al unui produs. Pe baza normelor tehnice de timp, se calculează durata ciclului de producție, numărul necesar de mașini, scule, muncitori, se determină zona de producție a secțiilor și atelierelor. Norma timpului piesei este unul dintre principalii factori de evaluare a perfecțiunii procesului tehnologic și alegerea celei mai avansate variante de prelucrare a piesei de prelucrat.

Intensitatea muncii este legată de cele de mai sus deoarece reduce timpul și astfel costurile. Cu toate acestea, managerii confundă adesea utilizarea timpului de lucru și munca cu intensitatea muncii, care, totuși, are limitările sale. Deci, care este intensitatea muncii?

Intensitatea muncii poate fi caracterizată ca gradul de condensare pe unitatea de timp. Intensitatea crescută a muncii aduce o muncă crescută, tensiune musculară și nervoasă, iar eliberarea acesteia este limitată de capacitățile umane. Cu o muncă normală și un timp bine definit pentru o anumită sarcină, scopul este de a obține o intensitate medie a muncii cu efort normal, normal, atunci când oboseala este înlăturată cu odihnă normală. În aceste cazuri, nu există fenomene negative și nici situații stresante care, printre altele, să afecteze calitatea și, dacă este necesar, siguranța muncii.

Norma tehnică de timp se determină pe baza calculului condițiilor de tăiere, ținând cont de utilizarea pe deplin a proprietăților de tăiere ale sculei și de capacitățile de producție ale echipamentului.

Norma timpului principal (To) este norma timpului pentru atingerea scopului imediat al unei operațiuni tehnologice date sau trecerea la o schimbare cantitativă și calitativă a obiectului muncii.

La evaluarea intensității muncii, este necesar să se facă distincția între calificările unui tehnician cu experiență - purtătorul de know-how al profesiei sale - și tehnica începătoare, sau să nu se confunde priceperea muncitorului cu calificările sale. Lucrarea de executat trebuie să fie conținutul clasei de calificare și trebuie să corespundă complexității lucrării efectuate!

În îndeplinirea sarcinilor atribuite, fiecare dintre muncitori lucrează cu diferite grade de intensitate, care depinde în principal de caracteristicile lor fizice și mentale. Lucrătorul, în funcție de modul în care este stimulat, îi influențează intensitatea muncii și deci productivitatea abordării sarcinilor sale. Intensitatea crescută a muncii nu poate fi luată în considerare.

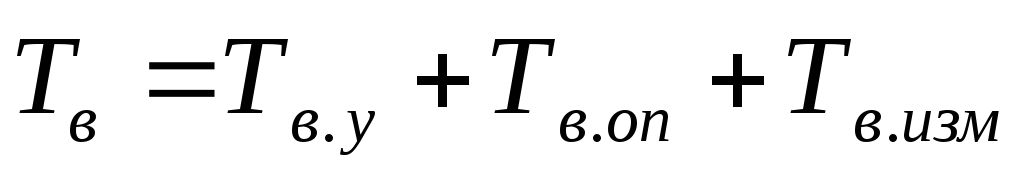

Norma de timp auxiliară (Tv) este norma de timp pentru implementarea acțiunilor care creează posibilitatea efectuării lucrării principale, care este scopul unei operațiuni sau tranziții tehnologice, și repetată cu fiecare produs sau după un anumit număr de ele.

TV = tset. + tper. + tmeas.+ tadm.

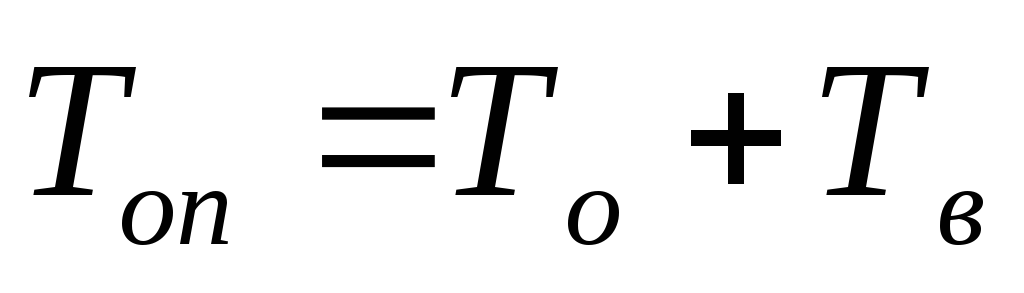

Norma timpului de funcționare (Top) este norma timpului pentru executarea unei operațiuni tehnologice, constând din suma normelor timpului principal și auxiliar.

Nerespectarea disciplinei tehnologice prescrise. Încălcarea regulilor de igienă și siguranță. Intensitatea adecvată a muncii poate fi determinată în cazuri. Acolo unde nu există oboseală sau neatenție față de riscul de mozaic și încălcarea regulilor de siguranță.

Când puterea fizică și mentală a unei persoane este restabilită în timp între schimburi. Activitatea normalizată este împărțită în operațiuni, calculele sunt efectuate automat, inclusiv. coeficienții corespunzători, urmați de o înscriere în antetul operațiunii tehnologice.

Acest lucru se realizează automat prin calcularea prelucrării și a mișcării rapide în funcție de tipul mașinii și de condițiile sculei de tăiere. De obicei, totuși, accelerația și decelerația datorate modificărilor traseului sculei sau timpului de schimbare a sculei nu sunt incluse aici, ceea ce apoi corectează practica cu un factor. De asemenea, trebuie să adăugați timp pentru a strânge și slăbi piesa de prelucrat pe mașină, pentru care specificațiile sunt de obicei disponibile, sau experiență pentru a obține o estimare calificată.

Sus = Acela + Tv

Timpul de întreținere la locul de muncă (Tobs) este o parte din timpul pe bucată petrecut de antreprenor pentru a menține echipamentul tehnologic în stare de funcționare și pentru a avea grijă de el și de locul de muncă. Timpul de serviciu organizațional este determinat ca procent din timpul de funcționare.

Tobs = %Top

Norma de timp bucată este numărul de timp pentru a efectua cantitatea de muncă egală cu unitatea de raționalizare.

Tsht = Top + Tobs

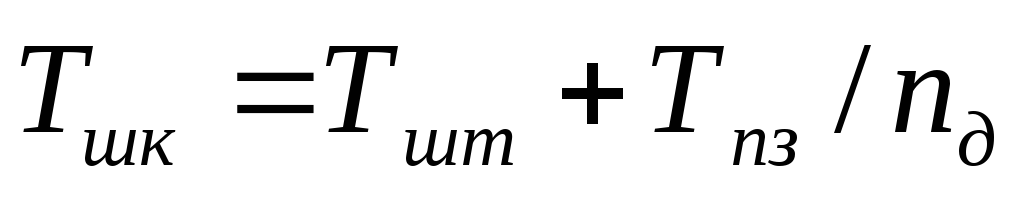

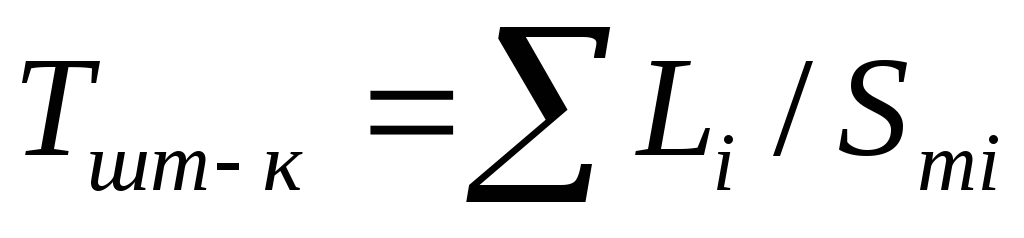

Normele de bucată - timp de calcul (Tsht.k.) constau din norma de pregătire - timp final pentru un lot de produse prelucrate și normele de timp de bucată.

Tsht.k. = Tsht +

Norma de timp pregătitor și final (T p-z) este norma de timp pentru pregătirea lucrătorilor și a mijloacelor de producție pentru efectuarea unei operațiuni tehnologice și aducerea acestora la starea inițială după finalizarea acesteia.

Timpul pregătitor și final la prelucrarea pe mașini CNC constă în timpul petrecut pentru familiarizarea cu documentele și inspectarea piesei de prelucrat - 4 minute;

Pentru briefing-ul maestrului - 2 minute; pentru instalarea corpurilor de lucru ale mașinii sau dispozitivului de prindere - 4 minute; pentru a instala programul - 2 minute; total pentru un set de tehnici - 12 minute. A fost adoptat un singur standard pentru toate mașinile CNC - 12 min.

Calcul pentru 005 Strunjire - operație de tăiere cu șuruburi

1. Stabiliți ora principală pentru operație p. 66:

Pentru a \u003d ∑Tm \u003d 0,15 + 0,27 + 0,04 + 0,035 + 0,025 + 0,01 + 0,025 + 0,14 + 0,08 + 0,75 + 0,07 + 0,098 + 0,098 + 0,015 + 0,015 + 0,015 + 0,015 + 0,02 + 0,02

2. Determinați timpul auxiliar pagina 66:

TV \u003d t + t + t + t × K \u003d 0,1 + 0,1 + 0,04 + 0,02 × 8 \u003d 0,4

3. Determinați timpul de funcționare p. 66:

De sus \u003d Către + TV \u003d 2,178 + 0,4 \u003d 2,578

4. Stabiliți timpul de întreținere a locului de muncă pagina 66:

Tobs = 10% Top = = 0,25

5. Determinăm timpul pentru odihnă și nevoi personale p. 66:

Todd = 4% Top = = 0,103

6. Determinați timpul piesei p. 66:

Tsht = Top + Todd + Tobs = 2,578 + 0,103 + 0,25 = 2,931

7. Stabilim timpul pregătitor - final:

8. Determinați bucată cu bucată - timpul de calcul p. 66:

Tsht.k. \u003d Tsht + \u003d 2,931 + \u003d 2,943

2.9.1 Raționalizarea operațiunilor la mașini universale cu comandă manuală.

Definirea timpului principal (tehnologic).

Timpul principal este determinat de formulele de calcul pentru tipul de muncă corespunzător și pentru fiecare tranziție tehnologică (T o1, T o2, ..., T o n).

Timpul principal (tehnologic) pentru operare:

unde n este numărul de tranziții tehnologice.

Definiţia auxiliary time.

Pentru echipamentele destinate să efectueze lucrări cu o singură tranziție cu moduri constante într-o singură operațiune (multi-tăiere, hidrocopiere, tăiere cu roți, mașini de broșare, filetare), timpul auxiliar T este dat pentru operare, inclusiv timpul de instalare și demontare. piesa de prelucrat.

Timpul auxiliar pentru operare este determinat de formula:

unde t gura - timpul de instalare și demontare a piesei, dat după tipul de fixare, indiferent de tipurile de mașini, min;

t lane - timpul asociat tranziției, dat de tipurile de mașini, min;

t' lane - timp neinclus în complexul de timp asociat tranziției, min;

t meas - timpul pentru măsurătorile de control după terminarea tratamentului de suprafață. Timpul pentru măsurătorile de control este inclus numai în acele cazuri când nu este suprapus de timpul principal sau nu este inclus în complexul de timp asociat tranziției, min;

Kt in - factor de corecție pentru timpul auxiliar, min.

Definiția timpului de funcționare:

, min

, min

unde T despre - timpul principal pentru procesare;

T in - timp auxiliar pentru prelucrare, min.

Stabilirea timpului de întreținere a locului de muncă și nevoi personale.

Timpul de întreținere a locului de muncă, odihnă și nevoi personale se stabilește ca procent din timpul de funcționare conform cărților de referință normative.

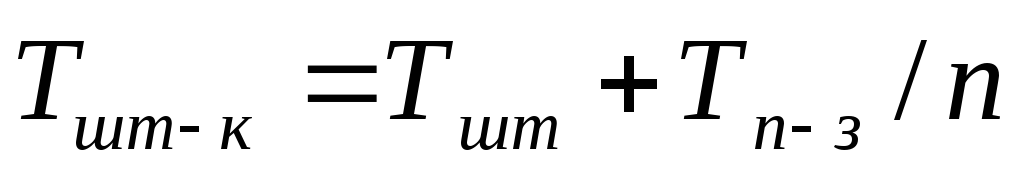

Timp standard:

unde α obs și α voln sunt timpul pentru deservirea locului de muncă și timpul pentru odihnă și nevoi personale, exprimate ca procent din timpul de funcționare.

Definiţia preparatory-final time.

Timpul pregătitor și final T pz este normalizat pentru un lot de piese, iar o parte din acesta pe o parte este inclusă în timpul de calcul al piesei:

, min

, min

unde n d este numărul de piese din lot.

2.9.2 Operații de raționalizare pe mașini CNC universale și multifuncționale.

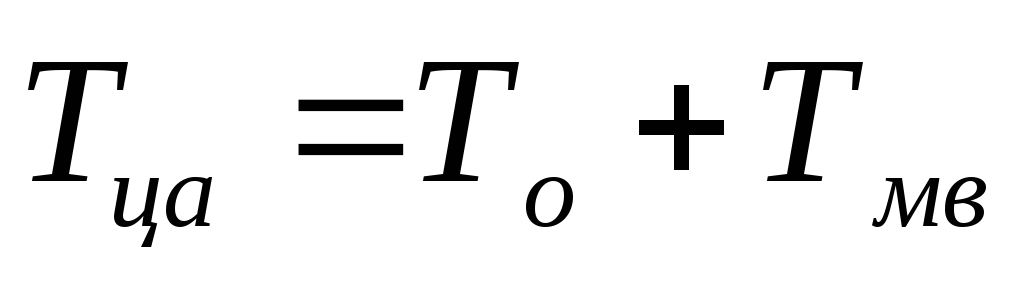

Norma timpului și componentele sale:

, min

, min

unde T tsa - timpul de ciclu al funcționării automate a mașinii conform programului, min.

, min

, min

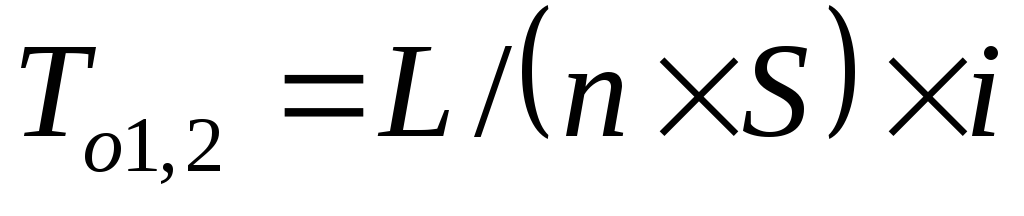

unde T o - timpul principal (tehnologic) pentru prelucrarea unei piese este determinat de formula:

, min

, min

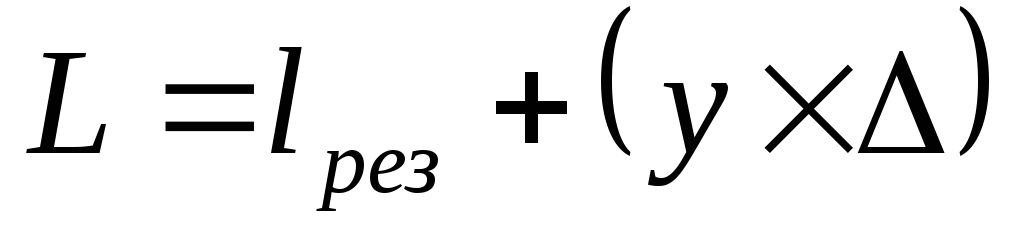

unde L i este lungimea traseului parcurs de unealtă sau piesă în direcția de avans la prelucrarea secțiunii tehnologice i-a (ținând cont de plonjare și depășire), mm;

S mi - avans minut pe secțiunea i-a tehnologică, mm/min;

Tm-v - timpul auxiliar al mașinii conform programului (pentru furnizarea unei piese sau unealte de la punctele de pornire până la zonele de prelucrare și retragere, setarea sculei la o dimensiune, schimbarea unei scule, modificarea mărimii și direcției de avans), timpul pauzelor tehnologice, min.

, min

, min

unde T v.y este timpul pentru instalarea și scoaterea piesei manual sau cu lift, min;

T v.op - timp auxiliar asociat operațiunii (nu este inclus în programul de control), min;

Т v.meas – timp auxiliar de nesuprapunere pentru măsurători, min;

K t in - factor de corecție pentru timpul de efectuare a lucrărilor auxiliare manuale, în funcție de lotul de piese de prelucrat;

α tech, α org, α otd - timp pentru întreținerea tehnică, organizatorică a locului de muncă, pentru odihnă și nevoi personale pentru serviciu unic, % din timpul de funcționare.

Norma de timp pentru instalarea mașinii este prezentată ca timp pentru lucrările pregătitoare și finale privind prelucrarea loturilor de piese, indiferent de dimensiunea lotului, și este determinată de formula:

unde T p-31 - norma de timp pentru primirea unei comenzi, documentatia tehnologica la inceputul lucrului si livrarea la sfarsitul turei, min; T p-31 = 12 min;

T p-32 - norma de timp pentru montarea unei mașini, dispozitive, scule, dispozitive software, min;

T pr.arr - norma de timp pentru procesarea procesului (a primei părți), min.

Raționalizarea tehnică se efectuează pentru operațiunea 015 „strung cu PU” și operațiunea 025 „Complex cu PU”.

Timpul de procesare principal (tehnologic) pentru fiecare tranziție este determinat de formula:

, min

, min

, min

, min

, min

, min

unde l cut - lungime de tăiere, mm

y, ∆ - valoarea de avans sau depășire, mm

L este lungimea traseului piesei de tăiere a sculei, mm.

i – numărul de treceri.

L 1 \u003d 45 + 4 \u003d 49mm;

L 2 \u003d 45 + 4 \u003d 49mm;

T o1 \u003d 49 / (750 × 0,19) × 2 \u003d 0,68 min;

T o2 \u003d 49 / (1000 × 0,19) × 2 \u003d 0,51 min;

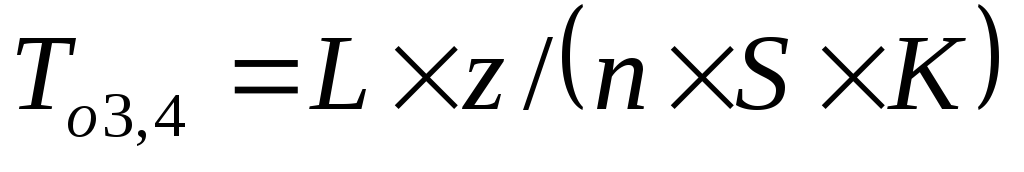

Până la 3 \u003d 10 × 12 / (1600 × 0,16) \u003d 0,46 min;

Până la 4 \u003d 8,5 × 12 / (800 × 0,16) \u003d 0,79 min;

Timpul principal de procesare per operație este determinat de formulă.

Ar putea fi util să citiți:

- Ziua sfintelor femei purtătoare de mir;

- Purtător de pasiune Evgheni Botkin Mucenic Evgheni Botkin;

- Rap sacru: Chuvash „Okhlobystin” îi învață pe adolescenți dragostea și smerenia cu recitativ;

- Cursuri misionare eparhiale: Prelegere despre lucrarea misionară a Protodiaconului A;

- Cum să înțelegi ce îi place unui scorpion;

- Apocalipsa zombie online cu prietenii;

- Jocuri online zombie apocalipsa joc;

- Probleme la lansarea jocului Fifa;