İşin performansı için zaman normunun hesaplanması. Zamanın teknik normunun hesaplanması

Gelişim teknolojik süreç genellikle her operasyon için teknik zaman standartlarının oluşturulmasıyla sona erer. teknolojik operasyon mühendislik üretimi teknolojik sürecin ana tasarım öğesidir. İş parçasının işlem süresi ve işlemi gerçekleştirme maliyeti, verilenler dikkate alınarak yapımının fizibilitesini karakterize eden bir kriter olarak hizmet eder. üretim programı ve bazı örgütsel özellikler. Bir işlemi gerçekleştirmek için harcanan zamanı belirleyen zamanın teknik normu, bir makine operatörünün işinin ödenmesinde, bir parçanın ve bir ürünün maliyetinin hesaplanmasında temel teşkil eder. Zamanın teknik normlarına göre, üretim döngüsünün süresi, gerekli makine, alet, işçi sayısı hesaplanır, bölümlerin ve atölyelerin üretim alanı belirlenir. Parça süresi normu, teknolojik sürecin mükemmelliğini değerlendirmek ve iş parçasını işlemek için en gelişmiş seçeneği seçmek için ana faktörlerden biridir.

İş yoğunluğu, zamanı ve dolayısıyla maliyetleri azalttığı için yukarıdakilerle ilişkilidir. Bununla birlikte, yöneticiler genellikle çalışma süresi kullanımını ve çalışmayı, ancak sınırlamaları olan emek yoğunluğu ile karıştırırlar. Peki işin yoğunluğu nedir?

İşin yoğunluğu, birim zamandaki yoğunlaşma derecesi olarak karakterize edilebilir. Artan iş yoğunluğu, artan iş, kas ve sinir gerginliği getirir ve salınımı insan yetenekleriyle sınırlıdır. Normal çalışma ve belirli bir görev için iyi tanımlanmış bir süre ile amaç, normal dinlenme ile yorgunluk giderildiğinde normal, normal eforla orta yoğunlukta bir çalışma elde etmektir. Bu durumlarda, diğer şeylerin yanı sıra kaliteyi ve gerekirse iş güvenliğini etkileyen olumsuz olaylar ve stresli durumlar yoktur.

Zamanın teknik normu, aletin kesme özelliklerinin tam kullanımı ve ekipmanın üretim yetenekleri dikkate alınarak kesme koşullarının hesaplanmasına göre belirlenir.

Ana zamanın normu (To), belirli bir teknolojik işlemin acil hedefine ulaşmak veya emek nesnesinde niceliksel ve niteliksel bir değişikliğe geçiş için zaman normudur.

İşin yoğunluğunu değerlendirirken, mesleğinin bilgi birikimini taşıyan deneyimli bir teknisyenin nitelikleri ile acemi tekniği arasında ayrım yapmak veya işçinin becerisi ile niteliklerini karıştırmamak gerekir. Yapılacak iş, yeterlilik sınıfının içeriği olmalı ve yapılan işin karmaşıklığına uygun olmalıdır!

Atanan görevleri yerine getirirken, işçilerin her biri, esasen fiziksel ve zihinsel özelliklerine bağlı olarak değişen yoğunluk derecelerinde çalışır. Çalışan, nasıl uyarıldığına bağlı olarak iş yoğunluğunu ve dolayısıyla görevlere yaklaşımının üretkenliğini etkiler. Artan iş yoğunluğu düşünülemez.

Yardımcı zaman normu (Tv), teknolojik bir işlem veya geçişin amacı olan ana işi gerçekleştirme olasılığını yaratan ve her ürünle veya belirli bir sayıdan sonra tekrarlanan eylemlerin uygulanması için zaman normudur.

TV = set. + tper. + mez.+ tadm.

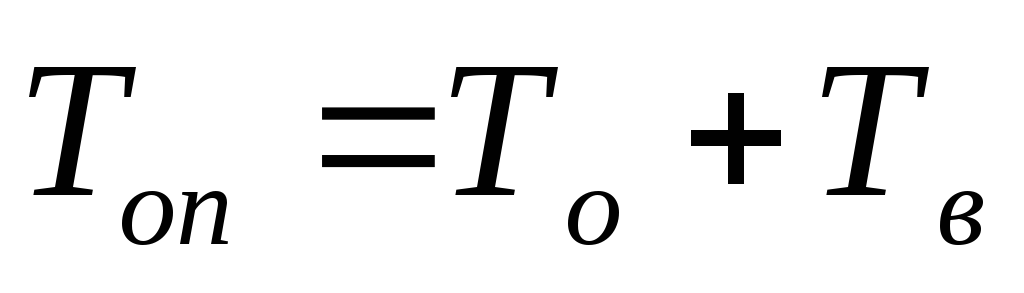

Çalışma süresi normu (Üst), ana ve yardımcı zamanın normlarının toplamından oluşan teknolojik bir işlemin yürütülmesi için zamanın normudur.

Öngörülen teknolojik disipline uyulmaması. Hijyen ve güvenlik kurallarının ihlali. Vakalarda yeterli iş yoğunluğu belirlenebilir. Patchwork ve güvenlik kurallarının ihlali riskine karşı yorgunluk veya dikkatsizliğin olmadığı yerlerde.

Bir kişinin fiziksel ve zihinsel gücü vardiyalar arasında zamanında geri yüklendiğinde. Normalleştirilmiş etkinlik işlemlere bölünür, hesaplamalar otomatik olarak gerçekleştirilir, dahil. karşılık gelen katsayılar, ardından teknolojik işlemin başlığındaki bir giriş.

Bu, tezgah tipine ve kesici takım koşullarına bağlı olarak işleme ve hızlı hareket hesaplanarak otomatik olarak yapılır. Ancak genellikle takım yolundaki veya takım değiştirme süresindeki değişikliklerden kaynaklanan hızlanma ve yavaşlama buraya dahil edilmez ve bu da uygulamayı bir faktör kadar düzeltir. Ayrıca, spesifikasyonların genellikle mevcut olduğu iş parçasını makineye sıkıştırmak ve gevşetmek için zaman veya nitelikli bir tahmin elde etmek için deneyim eklemeniz gerekir.

Üst = O + Tv

İşyeri bakım süresi (Tobs), yüklenicinin teknolojik ekipmanları çalışır durumda tutmak, bakımını ve işyerini korumak için harcadığı parça başı zamanın bir parçasıdır. Kurumsal hizmet süresi, operasyonel sürenin yüzdesi olarak belirlenir.

Tobs = %Üst

Parça süresinin normu, tayınlama birimine eşit iş miktarını gerçekleştirmek için geçen sürenin sayısıdır.

Tsht = Üst + Üstler

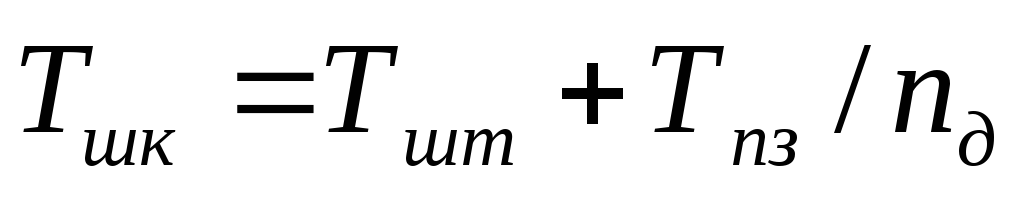

Parça normları - hesaplama süresi (Tsht.k.), bir parti işlenmiş ürün için hazırlık - son zaman normu ve parça süresi normlarından oluşur.

Tşt.k. = Tşt +

Hazırlık ve son zaman normu (T p-z), işçileri ve üretim araçlarını teknolojik bir işlemin performansı için hazırlamak ve tamamlandıktan sonra orijinal hallerine getirmek için zaman normudur.

CNC makinelerinde işleme yapılırken hazırlık ve son süre, belgelere alışmak ve iş parçasını incelemek için harcanan süreden oluşur - 4 dakika;

Usta brifingi için - 2 dakika; makinenin veya kenetleme cihazının çalışma gövdelerinin montajı için - 4 dakika; programı yüklemek için - 2 dakika; bir dizi teknik için toplam - 12 dakika. Tüm CNC tezgahları için tek bir standart benimsenmiştir - 12 dk.

005 Tornalama - vidalama işlemi için hesaplama

1. İşlem için ana zamanı belirleyin sayfa 66:

To \u003d ∑Tm \u003d 0,15 + 0,27 + 0,04 + 0,035 + 0,025 + 0,01 + 0,025 + 0,14 + 0,08 + 0,75 + 0,07 + 0,098 + 0,15 + 0,134 + 0,04 + 0,025 + 0,01 = 2,178

2. Yardımcı süreyi belirleyin sayfa 66:

TV \u003d t + t + t + t × K \u003d 0,1 + 0,1 + 0,04 + 0,02 × 8 \u003d 0,4

3. Çalışma süresini belirleyin sayfa 66:

Üst \u003d Kime + TV \u003d 2,178 + 0,4 \u003d 2,578

4. İşyerinin bakım zamanını belirleyin sayfa 66:

Tobs = %10 Üst = = 0,25

5. Dinlenme ve kişisel ihtiyaçlar için zamanı belirliyoruz sayfa 66:

Todd = %4 Üst = = 0,103

6. Parça süresini belirleyin sayfa 66:

Tsht = Üst + Todd + Tobs = 2,578 + 0,103 + 0,25 = 2,931

7. Hazırlık - son zamanı belirliyoruz:

8. Parça parça belirleyin - hesaplama süresi sayfa 66:

Tşt.k. \u003d Tsht + \u003d 2,931 + \u003d 2,943

2.9.1 Manüel kontrollü üniversal makinelerde işlemlerin tayınlanması.

Ana (teknolojik) zamanın tanımı.

Ana süre, karşılık gelen iş türü ve her teknolojik geçiş için (T o1, T o2, ..., T o n) hesaplama formülleriyle belirlenir.

Operasyon için ana (teknolojik) zaman:

burada n, teknolojik geçişlerin sayısıdır.

Yardımcı zamanın tanımı.

Tek bir işlemde (çoklu kesme, hidrokopyalama, dişli kesme, broşlama, diş açma makineleri) tek geçişli işi sabit modlarla gerçekleştirmek için tasarlanmış ekipman için, takma ve çıkarma zamanı da dahil olmak üzere işlem için yardımcı zaman T verilir. iş parçası

İşlem için yardımcı süre aşağıdaki formülle belirlenir:

nerede t ağız - makine türlerinden bağımsız olarak, fikstür türüne göre verilen parçayı takma ve çıkarma süresi, min;

t şerit - makine tiplerine göre verilen geçişle ilişkili süre, min;

t' lane - geçişle ilişkili zaman kompleksine dahil olmayan zaman, min;

t meas - yüzey işleminin bitiminden sonra kontrol ölçümleri için geçen süre. Kontrol ölçümleri için süre, yalnızca ana zamanla örtüşmediği veya geçişle ilişkili zaman kompleksine dahil olmadığı durumlarda dahil edilir, min;

Kt in - yardımcı süre için düzeltme faktörü, min.

Çalışma süresinin tanımı:

, dakika

, dakika

nerede T hakkında - işleme için ana zaman;

T in - işleme için yardımcı süre, min.

İşyeri ve kişisel ihtiyaçlar için bakım zamanının belirlenmesi.

İşyeri bakımı, dinlenme ve kişisel ihtiyaçlar için ayrılan süre, normatif referans kitaplarına göre çalışma süresinin yüzdesi olarak belirlenir.

Standart zaman:

burada α obs ve α voln, çalışma süresinin yüzdesi olarak ifade edilen, işyerine hizmet verme süresi ve dinlenme ve kişisel ihtiyaçlar için geçen süredir.

Hazırlık-son süresinin tanımı.

Hazırlık ve son zaman T pz, bir parça grubu için normalleştirilir ve parça başına bunun bir kısmı, parça hesaplama süresine dahil edilir:

, dakika

, dakika

burada n d partideki parça sayısıdır.

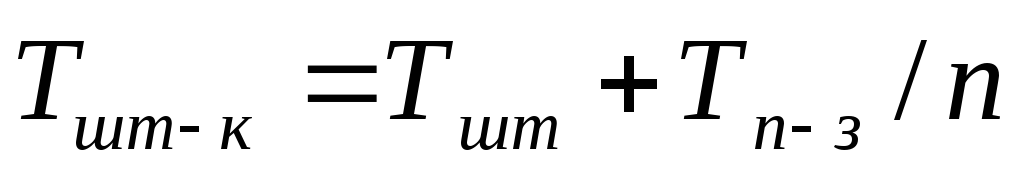

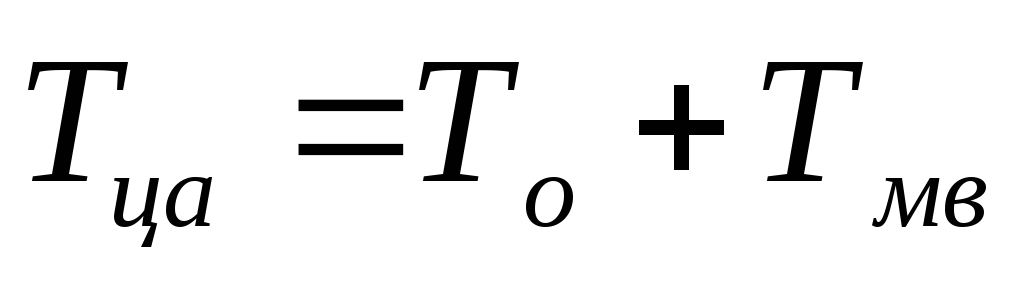

2.9.2 Üniversal ve çok amaçlı CNC makinelerinde tayınlama işlemleri.

Zaman normu ve bileşenleri:

, dakika

, dakika

nerede T tsa - makinenin programa göre otomatik çalışmasının döngü süresi, min.

, dakika

, dakika

nerede T o - bir parçanın işlenmesi için ana (teknolojik) süre aşağıdaki formülle belirlenir:

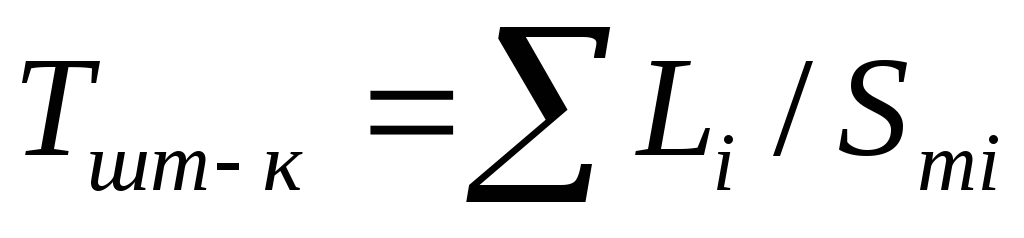

, dakika

, dakika

burada L i, i-inci teknolojik bölümü işlerken (dalma ve taşma dikkate alınarak), mm;

i-inci teknolojik bölümde S mi - dakika ilerleme, mm/dak;

Tm-v - programa göre makine yardımcı süresi (bir parçanın veya aletin başlangıç noktalarından işleme bölgelerine beslenmesi ve geri çekilmesi, takımın bir boyuta ayarlanması, bir takımın değiştirilmesi, beslemenin büyüklüğünü ve yönünün değiştirilmesi), teknolojik duraklama süresi, min.

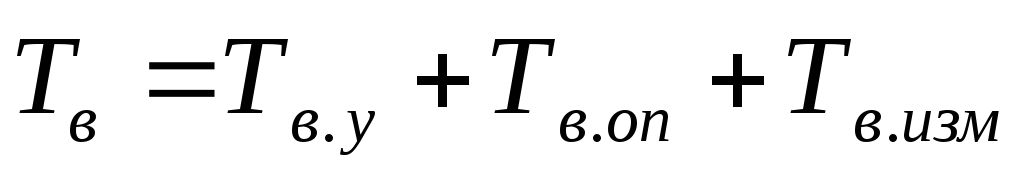

, dakika

, dakika

burada T v.y, parçayı elle veya kaldırma ile takma ve çıkarma süresidir, min;

T v.op - işlemle ilişkili yardımcı süre (kontrol programına dahil değildir), min;

Т v.meas – ölçümler için yardımcı çakışmayan süre, min;

K t in - iş parçası partisine bağlı olarak, manuel yardımcı iş yapma süresi için düzeltme faktörü;

α tech, α org, α otd - işyerinin teknik, organizasyonel bakımı, dinlenme ve kişisel ihtiyaçlar için tek elden hizmet süresi, operasyonel sürenin yüzdesi.

Makineyi kurma süresi normu, partinin boyutuna bakılmaksızın parça partilerinin işlenmesine ilişkin hazırlık ve son çalışma zamanı olarak sunulur ve aşağıdaki formülle belirlenir:

nerede T p-31 - sipariş alma süresi normu, işin başında teknolojik dokümantasyon ve vardiya sonunda teslimat, min; Tp-31 = 12dk;

T p-32 - bir makine, fikstür, alet, yazılım cihazları kurma süresi normu, dk;

T pr.arr - deneme işleme süresi normu (ilk bölümün), min.

015 "PU ile Torna" işlemi ve 025 "PU ile Kompleks" işlemi için teknik tayınlama yapılır.

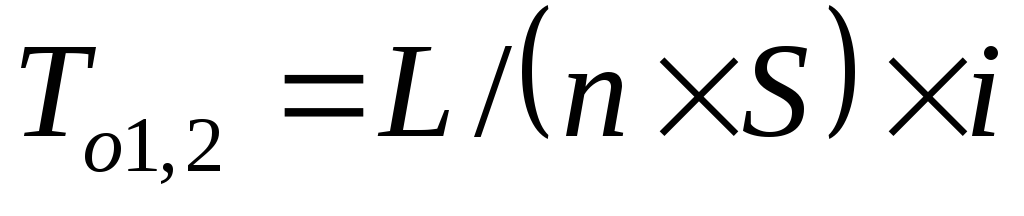

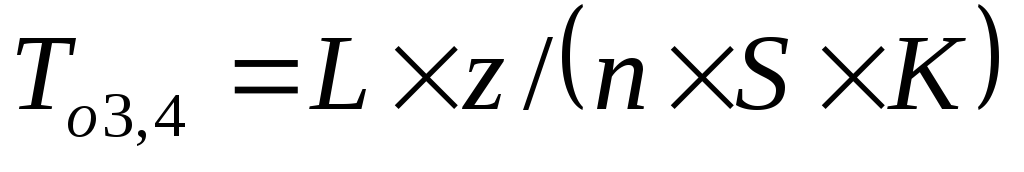

Her geçiş için ana (teknolojik) işlem süresi aşağıdaki formülle belirlenir:

, dakika

, dakika

, dakika

, dakika

, dakika

, dakika

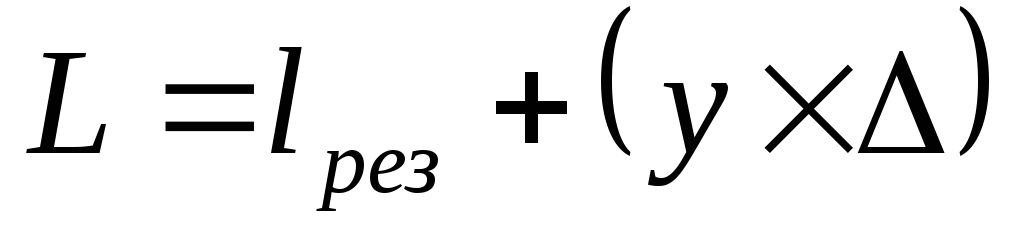

nerede keserim - kesme uzunluğu, mm

y, ∆ - besleme veya taşma değeri, mm

L, aletin kesici kısmının yol uzunluğudur, mm.

Ben – geçiş sayısı.

L 1 \u003d 45 + 4 \u003d 49 mm;

L 2 \u003d 45 + 4 \u003d 49 mm;

T o1 \u003d 49 / (750 × 0,19) × 2 \u003d 0,68 dak;

T o2 \u003d 49 / (1000 × 0,19) × 2 \u003d 0,51 dak;

T o 3 \u003d 10 × 12 / (1600 × 0,16) \u003d 0,46 dak;

T o 4 \u003d 8,5 × 12 / (800 × 0,16) \u003d 0,79 dak;

İşlem başına ana işlem süresi formül tarafından belirlenir.

Şunları okumak faydalı olabilir:

- Hz.Muhammed'in aile konusunda talimatları ile hadisler;

- Hasar ve gözlerden sure. Çocuklar için Dua tilaveti. Tatarlar arasında farklı durumlar için dualar;

- Ramazan ayında oruç tutmak ile ilgili video;

- Kullanılan literatür listesi;

- Bir özgeçmişte hangi güçlü yönler listelenmelidir?;

- Kişilik motivasyonunu teşhis etme yöntemleri;

- Astların neyi bilmesi gerekiyor?;

- Duygularını söze dökmek;