Einbau des Axialkugellagers. Große Enzyklopädie über Öl und Gas

Die Wellen müssen eine ganz bestimmte Position in den Halterungen einnehmen, die fest oder schwimmend sein können.

Bei festen Lagern ist die axiale Bewegung der Welle in beide Richtungen begrenzt, bei Loslagern hingegen ist die axiale Bewegung der Welle in beide Richtungen nicht begrenzt.

Der Befestigungsträger nimmt radiale und axiale Belastungen in jede Richtung auf.

In der Regel beginnt beim Starten einer Maschine aus dem kalten Zustand die Temperatur des Wälzlagers anzusteigen und stellt nach 12 Betriebsstunden ihren stabilen Wert ein. Eine Verschlechterung des technischen Zustands der Maschine, der Ölqualität oder der Kühlung führt zu einem Temperaturanstieg der Komponenten.

Eine effektive Temperaturschätzung ist für Arbeitsmaschinen einfacher, selbst wenn diese in der Umgebung arbeiten hohe Temperaturen 4 durch den Produktionsprozess verursacht als bei Maschinen, die außerhalb der Produktionshalle betrieben werden. Bei Maschinen mit offenem Feld ist die Temperatur ein zusätzlicher Faktor, der die Messergebnisse von Referenzknoten beeinflusst Umfeld mit erheblichen Veränderungen nicht nur im Jahreszyklus, sondern auch im Tageszyklus. Aus diesem Grund steigt die Zustandsunsicherheit, die auf Lagergehäusetemperaturmessungen basiert, bei Maschinen im Freien.

Die schwimmende Lagerung trägt nur radiale Last. In den Diagrammen in Abb. 23.1 und 29.2 ist die Welle in einer linken Lagerung durch ein oder zwei Radial- oder Schräglager fixiert.

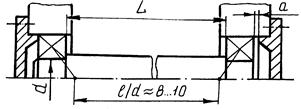

Reis. 23.1. Einbau der Welle in Fest- und Loslager

Schemata Abb. 23.1 und 23.2 werden für jeden Abstand zwischen den Stützen verwendet, und das Schema (Abb. 23.2) zeichnet sich durch eine größere Steifigkeit der Befestigungsstütze aus.

Bei manchen Maschinen ist die Maschinenwelle die Wärmequelle. Dies ist beispielsweise bei Dampfturbinen, Gasturbinen und der Förderung von Hochtemperaturmedien der Fall. Daher wird bei jeder Lagerkonstruktion eine Wasserkühlung eingesetzt5, um akzeptable Lagerbedingungen sicherzustellen.

In einer solchen Situation kann es wichtig sein, auch die Temperatur des Kühlmittels zu überwachen, das in den zu kühlenden Lagerrahmen eindringt und diesen verlässt. Inkonsistenzen zwischen verschiedenen Teilen des Generators wirken sich auf die Belastung der Lager aus und führen daher zu Schwankungen der Vibrationspegel, die in verschiedenen Lagerrichtungen gemessen werden. Dies sollte nicht zu einer erhöhten Vibration führen. In manchen Situationen wird der Vibrationspegel auf den maximalen Winkelversatz reduziert. Abhängig von der Art der verwendeten Kupplung und Rollenlager Beim Eingriff mit einem Ring führen ähnliche Fehlausrichtungen zu einer unterschiedlichen Beschleunigung der Spannungen im Lager und einer Verkürzung seiner Lebensdauer.

Die axiale Fixierung (Abb. 23.1) wird häufig in Getrieben, Getrieben usw. verwendet. für Wellen von Stirnrädern und Antriebe von Wellen von Band- und Kettenförderern.

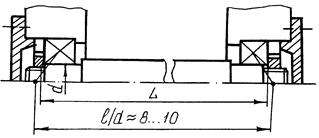

Die axiale Fixierung nach dem Schema (Abb. 23.2) wird bei Zylinder-, Kegel- und Schneckengetrieben verwendet.

Die Änderung der Temperaturwerte ist umso größer, je mehr Unebenheiten die Variabilität dynamischer Spannungen und Reibungsvorgänge im Lager erhöhen. Aus Sicht der Sensorinstallation ist die Messung der Temperatur von Wälzlagerbaugruppen einfacher als die Messung der Temperatur von Gleitlagern. Bei Wälzlagern ist der Einbau eines Temperatursensors weitaus akzeptabler. Eine gute Beurteilung des technischen Zustandes gelingt nicht nur durch die Messung der Temperatur des stehenden Lagerrings.

In vielen Fällen liefern Messungen mit einem am Gehäuse angebrachten Sensor ausreichende Informationen über den technischen Zustand eines Wälzlagers. Abbildung 9-13 zeigt den Aufbau von Temperatursensoren und die speziellen Griffe, mit denen sie befestigt werden. Der erste ist ein Augensensor, der mit einer Schraube am Lagergehäuse befestigt ist. Der Sensor in Abbildung 10 verfügt über ein Gewinde, das direkt in die Lagerhalterung eingeschraubt werden kann. Abbildung 11 zeigt einen speziellen Temperatursensorgriff, der eine Gewindebohrung zur Aufnahme des Lagerträgers nutzt und so einen direkten Zugang zum Lageraußenring ermöglicht.

Reis. 23.2. Schachtinstallation

in einer technologischen Befestigungsunterstützung

Berücksichtigen Sie bei der Zuordnung von Befestigungs- und Schwimmlagern folgende Empfehlungen:

– Die Lager beider Stützen sollten möglichst gleichmäßig belastet werden. Wenn daher die Stützen zusätzlich zur Radiallast durch eine Axiallast belastet werden, wird die mit einer größeren Radialkraft belastete Stütze als schwimmende Stütze gewählt;

An dieser Halterung ist ein Temperatursensor angebracht, der direkt misst äußerer Ring. In Abb. Abbildung 12 zeigt eine Bohrung im Lagergehäusegehäuse, die auch eine direkte Messung der Temperatur des Außenrings ermöglicht. Das Fotofenster zeigt ein Beispiel einer Trägereinheit mit eingebautem Sensor. Reis. 13 zeigt eine Ausführungsform, die eine Messung ähnlich der für FIG. besprochenen implementiert. 9, das heißt. Lagerschale. Dabei wird der Sensor in einen am Lager befestigten Gewindegriff eingeschraubt.

Handelt es sich bei dem Sensor um ein Thermoelement, wird die Punkttemperatur am Kontaktpunkt zwischen Sensor und Referenzbaugruppe gemessen. Wenn die Temperatur von Wälzlagerbaugruppen nicht überwacht wird oder ein falsch implementiertes Überwachungssystem verwendet wird, führt dies zu kostspieligen Ausfällen. In vielen Situationen kann ein Ausfall zu Schäden am Antriebs- oder Maschinenendlager führen. Dies führt dazu, dass die Temperatur in der Baugruppe ansteigt, diese einklemmt und dadurch die Welle zwischen Motor und Maschine verdreht, was häufig dazu führt, dass sich die Lagerbaugruppe löst.

– Bei Temperaturschwankungen bewegt sich das Loslager (zusammen mit der Welle) in axialer Richtung, was unter Belastung zu einem Verschleiß der Sitzfläche im Gehäuse führt. Wenn daher nur radiale Lasten auf die Stützen wirken, wird eine weniger belastete Stütze als schwimmende Stütze gewählt;

– Wenn das Abtriebsende der Welle durch eine Kupplung mit einer anderen Welle verbunden ist, dient ein Träger in der Nähe dieses Wellenendes als Befestigungselement.

Diese Diversifizierung der Messungen zur Bewertung und technische Sicherheit trägt erheblich zur Zuverlässigkeit der Bewertung bei und minimiert daher das Risiko schwerwiegender Maschinenausfälle erheblich und minimiert die Anzahl falscher Alarme, wenn das Überwachungs- und Sicherheitssystem eine fortgeschrittenere Programmierung der Sicherheitslogik vorsieht.

Messung der Temperatur von Getrieben. Vielmehr legt diese Norm näherungsweise die Lage der höchsten Belastungspunkte des Lagers fest. Abbildung 14 zeigt die Belastungsänderung des Getriebes in Abhängigkeit von der Art und Drehrichtung der Welle. Bei der Auswahl der Temperaturmesspunkte in den Lagerbaugruppen ist die in der Abbildung dargestellte maximale Belastung zu berücksichtigen. Wie man sieht, liegt bei jedem Getriebe mit horizontalen Rotoren die stärkste Belastung je nach Welle auf der unteren oder oberen Halbschale und es ist unmöglich, dass alle Lager in die gleiche Richtung weisen.

Es werden auch Schemata verwendet, bei denen die axiale Fixierung der Welle in zwei Halterungen erfolgt und in jedem von ihnen die axiale Bewegung der Welle nur in eine Richtung begrenzt ist.

Beide Schemata (Abb. 23.3, 24.4) werden mit gewissen Einschränkungen verwendet, was auf Änderungen der Lagerspiele aufgrund der Erwärmung während des Betriebs zurückzuführen ist.

Durch die Vergrößerung der Wellenlänge werden die Axialspiele in den Lagern (das „Offset“-Schema) weiter reduziert.

Wenn Sie also über die Konstruktion eines Lagertemperatursensors für ein Gleitlager nachdenken, sicherstellen, dass alle Messpunkte in der gleichen Richtung liegen, oder wenn Sie ein Getriebe mit auf diese Weise montierten Sensoren betrachten, können Sie sicher sein, dass die Grundsätze der besten Praxis beachtet werden dessen Temperaturregelung wird nicht berücksichtigt. Beispiele für eine solche fehlerhafte Installation von Temperatursensoren sind in den Abbildungen 5, 6, 7 und 16 dargestellt. Bei jeder Lagerbaugruppe werden sie von der Oberseite des Lagers aus installiert.

In jedem Fall können Sie sicher sein, dass dies aus aufsichtstechnischer Sicht nicht die optimale Lösung ist. Andererseits beschränkte der Aggregatorlieferant seinen technischen Zustand auf zwei Schwingbeschleunigungssensoren und falsch eingebaute Lagertemperatursensoren. Alle Sensoren wurden vertikal von der Oberseite der Lager installiert.

Reis. 23.3. Einbau des Schachtes „überrascht“

Um ein Einklemmen der Welle zu verhindern, ist in den Stützen ein axiales Spiel vorgesehen. A", dessen Wert etwas größer sein sollte als die erwartete thermische Verformung der Lager und der Welle. Aufgrund der Betriebserfahrung liegt diese Lücke bei 0,2 bis 0,5 mm. Strukturell ist dieses Schema (Abb. 23.3) das einfachste und wird häufig bei relativ kurzen Wellen verwendet.

Instrumente verwenden oft lange Gleitlager. Nach den bisherigen Regeln sollte die Temperaturüberwachung nicht nur in der Winkelrichtung der maximalen Belastung jedes Gleitlagers erfolgen, sondern diese Messungen sollten in zwei Ebenen durchgeführt werden.

Temperaturmessungen an Planetenradlagern. Bei einem Planetengetriebe sind die Zwischenräder in axialer Richtung eingebaut. Wie bei Pleueln handelt es sich hierbei um bewegliche Lager. Radartemperatursensoren, wie in FIG. 7 und Abb. 9, 10 und Abb. 15 kann zur Messung der Temperatur von Satellitenlagerbaugruppen verwendet werden, wie in Abbildung 7 gezeigt, die zeigt, wie ein drahtloses Temperaturmesssystem zur Messung der Temperatur von Satellitenlagern installiert wird. Die Messung erfolgt für jeden Satelliten einzeln und die Empfangsantenne ist rot.

Reis. 23.4. Einbau der Welle „verlängert“

Da Winkelkontakte empfindlich auf Änderungen des Axialspiels reagieren, ist das Verhältnis l/d Sie können mehr als 10 nehmen.

Beim Einbau der Welle „verlängert“ (Abb. 23.4) vergrößert sich das Axialspiel in den Lagern mit zunehmender Wellentemperatur (die Wahrscheinlichkeit einer Lagereinklemmung nimmt ab). Daher kann der Abstand zwischen den Lagern nämlich etwas größer gewählt werden l/d = 8…10.

Es wird nicht empfohlen, längere Schächte nach dem „Verlängerungs“-Schema zu installieren, da dies möglicherweise den Anschein erweckt, dass dies nicht akzeptabel ist radial- Axiallager Axialspiele.

Seite 1

Einbau eines Schräglagers mit Kontakt hoher Seiten: a – vor dem Anziehen, b – nach dem Anziehen; o - Verschiebung der Enden der Ringe vor dem Anziehen, um die Vorspannung sicherzustellen.

Vor dem Einbau von Schräglagern beträgt der Axialweg 8 - 10 mm. Der Spalt zwischen den Rotorteilen und dem Pumpengehäuse sollte pro Seite 4 - 6 mm betragen.

Beispiele für den Einbau von Schräglagern, die Sicherstellung, dass die Welle während ihrer Wärmeausdehnung nicht eingeklemmt wird, und Methoden zur Einstellung dieser Lager sind in Abb. dargestellt.

Beim Einbau von Schräglagern ist die Längenausdehnung der Welle mit steigender Temperatur zu berücksichtigen, die durch eine Verringerung des Axialspiels zu Lagerschäden führt. Beträgt der Lagerabstand 500 mm (an der Obergrenze), muss in der Arbeitszeichnung die Einstellung der Lager in axialer Richtung entsprechend dem größten zulässigen Axialspiel angegeben werden dieser Art Lager. Das Axialspiel wird durch Verschieben der Außenringe eingestellt.

Beim Einbau von Schräglagern in beide Schneckenlager (Abb. 21.5) ist ein Einklemmen der Wälzkörper infolge einer Temperaturerhöhung der Schnecke möglich.

Bei zwei typischen Einbaumöglichkeiten für Schräglager (Abb. 4) fallen die Reaktionsarme deutlich unterschiedlich aus (/ - (J / 2), was bei Momentenbelastung die Steifigkeit der Einheit vorgibt. Bei der Ermittlung der Belastung der Beim Paareinbau wird die axiale Komponente des Lagers berücksichtigt.

Bei zwei typischen Einbaumöglichkeiten für Schräglager (Abb. 4) fallen die Reaktionsarme deutlich unterschiedlich aus (li U, die unter Momentenbelastung die Steifigkeit der Einheit bestimmt. Bei der Ermittlung der Belastung des Lagers in der Bei einer paarweisen Installation wird die axiale Komponente berücksichtigt.

| Die Welle ist auf Kegelrollenlagern gelagert. Einsteckabdeckungen.| Einbau von zwei mitgelieferten Schrägkugellagern. |

In Abb. Abbildung 9.20 zeigt zwei Einbaupläne für Schräglager, in gespreizter und in gestreckter Position.

Um die thermische Längenausdehnung der Welle beim Einbau von Schräglagern auszugleichen, sollten Sie die in der Tabelle angegebenen Werte verwenden. 81 leicht erweiterte Axialspielwerte.

Ähnliche Passungen (mit Ausnahme der Passung C3p) werden beim Einbau von Schräglagern verwendet.

L 400 mm sind in Abb. dargestellt. 12.25 und 12.27. Beim Einbau von Schräglagern in das Distanzstück ist die thermische Dehnung der Welle zu berücksichtigen, um ein Einklemmen der Wälzkörper zu vermeiden. Kegelrollenlager bieten im Vergleich zu Schrägkugellagern eine höhere Wellensteifigkeit, allerdings sind die Reibungsverluste bei ihnen drei- bis viermal höher. In diesem Zusammenhang empfiehlt sich bei hohen Schneckendrehzahlen der Einsatz von Schrägkugellagern.

Seiten: 1

Es könnte nützlich sein zu lesen:

- Welche Kräfte wirken auf das Pendel? Zeichnen Sie eine Zeichnung;

- Mathematische Pendel: Periode, Beschleunigung und Formeln;

- Zusammenfassung der Mathe-Lektion: „Regeln zum Finden von Stammfunktionen“ Formulieren Sie 3 Regeln zum Finden einer Stammfunktion;

- Definition des Logarithmus und seiner Eigenschaften: Theorie und Problemlösung;

- Chemie-Unterrichtsplan zum Thema „Massenanteil eines chemischen Elements in einer Verbindung“ (8. Klasse);

- Merkmale des Klassizismus in der Literatur des 18. Jahrhunderts;

- Meldung zur Umgebung saurer alkalischer und neutraler Lösungen;

- Kann ein Substantiv ein Prädikat sein?;